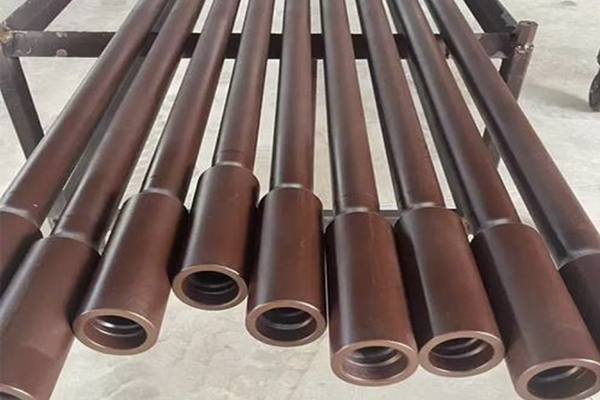

Multidimensionale Effekte der Bohrgestängewandstärke beim Gesteinsbohren und Optimierungsstrategien

Bei Gesteinsbohrungen ist die Wandstärke des Bohrgestänges ein entscheidender Parameter, der Qualität, Effizienz und Kosten beeinflusst. Sie ist nicht nur eine Maßvorgabe: Die Wandstärke wirkt sich auf die Festigkeit und Steifigkeit des Gestänges, die Bohrlochgenauigkeit, den Bohrgutabtransport und den Energieverbrauch aus. Die Wahl der Wandstärke hat direkten Einfluss auf den Projektfortschritt und die Gesamtrentabilität. Im Folgenden werden die spezifischen Auswirkungen auf vier Kerndimensionen analysiert und praktische Optimierungsmöglichkeiten aufgezeigt.

Auswirkungen auf die Festigkeit und Haltbarkeit des Bohrgestänges

Übermäßig dicke Wände: Eine größere Wandstärke erhöht die Belastbarkeit und Steifigkeit der Stange und verbessert so die Widerstandsfähigkeit gegen axiale Belastungen und Torsionsspannungen. Dicke Stangen eignen sich daher besser für hartes Gestein und komplexe Gesteinsschichten mit hohem Verformungs- oder Bruchrisiko. Zu den Nachteilen zählen das deutlich höhere Eigengewicht, das die Handhabung und Installation erschwert, die Belastung von Bohranlagen und Transportgeräten erhöht (und damit den Verschleiß beschleunigt) sowie den Logistik- und Montageaufwand steigert.

Übermäßig dünne Wände: Dünne Stäbe sind leichter und einfacher zu handhaben, wodurch die Belastung der Tragkonstruktion reduziert und die Flexibilität im Betrieb erhöht wird. Die geringere Wandstärke führt jedoch zu deutlich geringerer Festigkeit und Steifigkeit, wodurch die Stäbe im Betrieb anfälliger für Biegung, Knickung oder Torsionsverformung werden. In harten oder heterogenen Gesteinsformationen erhöht dies das Bruchrisiko erheblich, verkürzt die Lebensdauer und erfordert häufigere Austausche – was die Kosten für Verbrauchsmaterialien und Ausfallzeiten in die Höhe treibt.

Auswirkungen auf die Bohrgenauigkeit Die Geradheit und die Kontrolle der Bohrlochgröße sind zentrale technische Anforderungen, und die Wandstärke beeinflusst diese durch die Veränderung der Gestängestabilität.

Dickere Wände: Eine höhere Steifigkeit trägt zu einem geraden Bohrverlauf bei und reduziert Biegungen und Abweichungen, was eine höhere Bohrlochgenauigkeit ermöglicht. Weist die Stange jedoch Konzentrizitäts- oder Herstellungsfehler auf, kann eine zu dicke Wand die Exzentrizitätsfehler verstärken und die Vertikalität sowie den Bohrungsdurchmesser negativ beeinflussen, wodurch die Toleranzgrenzen möglicherweise überschritten werden.

Dünnere Wände: Die geringere Steifigkeit macht das Bohrgestänge anfällig für elastische Verformung und seitliche Schwingungen beim Drehvorschub, was die Bohrlochgenauigkeit beeinträchtigt. Typische Folgen sind ungleichmäßiger Bohrlochdurchmesser, raue Bohrlochwände und ungenaue Ausrichtung – Probleme, die nachfolgende Verrohrungs-, Verpressungs- oder Verankerungsarbeiten beeinträchtigen.

Auswirkungen auf den Bohrkleintransport (Spülung): Ein reibungsloser Bohrkleintransport ist für kontinuierliches Bohren unerlässlich. Die Wandstärke beeinflusst den Durchmesser des inneren Kanals und damit die Spüleffizienz.

Dickere Wände: Eine erhöhte Wandstärke verringert den für Spülmedien (Bohrflüssigkeit, Druckluft) verfügbaren Innendurchmesser des Bohrlochs, wodurch die Förderleistung sinkt und sich Bohrklein im Bohrloch ansammelt. Bohrkleinablagerungen beschleunigen den Verschleiß des Bohrmeißels, verkürzen dessen Standzeit und können zu Festklemmen des Bohrgestänges oder anderen Unterbrechungen führen, die die Produktivität beeinträchtigen.

Dünnere Wände: Ein größerer Innendurchgang ermöglicht einen schnelleren Abtransport des Bohrkleins und ist besser für hocheffiziente Spülverfahren geeignet. Allerdings sind dünnere Wände anfälliger für Abrieb durch Bohrklein und Flüssigkeitsströmung, was zu Erosion der Innenwand und strukturellen Schäden führen kann. Bei Verschleiß der Innenwand werden die Spülleistung und die Betriebssicherheit beeinträchtigt.

Auswirkungen auf den Energieverbrauch Die Wandstärke beeinflusst die Belastung der Bohrausrüstung und die Kontinuität des Betriebs, was sich beides auf den Energieverbrauch auswirkt.

Dickere Wände: Schwerere Stangen benötigen mehr Kraft zum Drehen und Vorschieben, was den Energieverbrauch erhöht. Größere Masse und Trägheit erhöhen zudem den Energieverbrauch bei Start-/Stopp-Zyklen und Übergangszuständen.

Dünnere Wände: Leichtere Stäbe reduzieren typischerweise den Leistungsbedarf im Betrieb und bieten somit theoretische Energieeinsparungen. In der Praxis kann die höhere Wahrscheinlichkeit von Verformungen oder Beschädigungen bei dünnen Stäben jedoch häufige Stillstände und Austausche verursachen; die daraus resultierenden wiederholten Starts und Betriebsunterbrechungen führen zu einem ineffizienten Energieverbrauch, der die Vorteile des geringeren Gewichts zunichtemachen kann.

Schlussfolgerung und Optimierungshinweise: Es gibt keine allgemein optimale Wandstärke. Die Wahl der Wandstärke muss die Formationsbedingungen, die erforderliche Bohrgenauigkeit, die Produktionseffizienz und das Budget berücksichtigen. Praktische Optimierungsansätze umfassen:

Die Dicke sollte der Formation und der Beanspruchung angepasst werden: Verwenden Sie dickere, hochfeste Stäbe für harte, abrasive oder unvorhersehbare Gesteinsschichten; verwenden Sie leichtere Stäbe, wenn die Formationen weich sind und Handhabungs- oder Energiebeschränkungen überwiegen.

Verbesserung der Material- und Fertigungsqualität: Auswahl hochfester Legierungen oder wärmebehandelter Stähle sowie Gewährleistung enger Rundlaufgenauigkeit und Maßhaltigkeit ermöglichen geringere Wandstärken ohne Leistungseinbußen.

Spülkapazität erhalten: Bei dickeren Wänden Innendurchmesser und Spülöffnungen so auslegen, dass ein ausreichender Bohrguttransport gewährleistet ist; Spüldruck und Durchfluss entsprechend anpassen.

Reduzieren Sie Anlauf-/Stopp-Kosten: Planen Sie Betriebsabläufe und Wartungsarbeiten so, dass unnötige Stopps minimiert werden; nutzen Sie gründliche Inspektionen und vorausschauende Wartung, um plötzliche Ausfälle zu vermeiden.

Zusätzliche Maßnahmen: Zentrierer, Stabilisatoren und die richtige Auswahl des Bohrers können die reduzierte Steifigkeit ausgleichen; Korrosions- und Abriebschutz (Beschichtungen, Innenauskleidungen) verlängern die Lebensdauer dünnerer Gestänge.

Führen Sie strenge Inspektions- und Rückverfolgungsmaßnahmen durch: Die seriennummernbasierte Rückverfolgung, regelmäßige zerstörungsfreie Prüfungen und die Zustandsüberwachung helfen, Rundlauffehler, inneren Verschleiß oder Schmierprobleme frühzeitig zu erkennen.

Durch Abwägen dieser Kompromisse und Anwenden gezielter Maßnahmen können die Betreiber eine Wandstärke wählen, die das gewünschte Gleichgewicht zwischen Sicherheit, Genauigkeit, Effizienz und Kosten für ihren spezifischen Bohrkontext erreicht.