Vom Gesteinsbrechen bis zur Haltbarkeit: Detaillierte Analyse der Konstruktionskonstruktion von Imlochbohrkronen

Mit der kontinuierlichen Weiterentwicklung der Tiefbohr- und Bergbautechnologie haben sich Imlochbohrer aufgrund ihrer Vorteile wie hoher Effizienz, Sicherheit und Umweltschutz, einfacher Konstruktion und komfortabler Bedienung weltweit rasant verbreitet. Aufgrund der rauen Arbeitsbedingungen und vieler unkontrollierbarer und unvorhergesehener Faktoren im Betrieb sind Imlochbohrer jedoch sehr anfällig für verschiedene Schäden, die ihre Lebensdauer erheblich verkürzen. Die langjährige Praxis zeigt, dass viele Faktoren die Lebensdauer eines Bohrers beeinflussen. Neben äußeren Bedingungen wie Arbeitsumgebung, Betriebsart, Arbeitsdruck und geologischer Struktur sowie inneren Faktoren wie Bohrkörpermaterial und Hartmetallzahnleistung ist der Einfluss der Bohrerstruktur auf die Lebensdauer nicht zu unterschätzen. Die Form der Legierungszähne, ihre Verteilung, der äußere Neigungswinkel, die Pulverauslaufnut am Bohrkopf oder der Wasserbehälter sowie weitere konstruktive Maßnahmen tragen maßgeblich zur Verbesserung der Lebensdauer bei.

1. Gesteinsbrechmechanismus von Imlochbohrern

Um eine hochwertige Imlochbohrerstruktur zu entwickeln, muss zunächst der Gesteinsbrechmechanismus geklärt werden. Der Imlochbohrer überträgt hauptsächlich die vom Hammer erzeugte Druckstoßwelle und schlägt mit hoher Frequenz auf die Gesteinsoberfläche ein, wodurch das Gestein radiale Risse bildet und bricht. Durch die Rotation der Bohrstange wird das Gestein zusammengedrückt, zerkleinert und abgetragen. Bohren und Ausheben ist das Ergebnis der Kombination aus Hochfrequenzschlag und kontinuierlichem Schaben. Gleichzeitig wird das zerkleinerte Gestein durch den Druck des Hochdruckluftstroms aus dem Loch ausgetragen, um den Bohrzweck zu erfüllen.

2. Strukturanalyse von Imlochbohrern

Der Imlochbohrer besteht im Wesentlichen aus einem Stahlkörper (Hosenkörper), einem Nylonrohr am Bohrerende, Hartmetallzähnen und einem Pulverabsaugsystem.

(I) Hosenkörperstruktur von Imlochbohrern

Als Basis des Bohrers spielt der Hosenkörper eine wichtige Rolle bei der Übertragung von Spannungsstoßwellen, der Befestigung von Legierungszähnen und der Drehmomentübertragung. Seine Struktur ähnelt der einer Stufenwelle mit Keilverzahnung, unterscheidet sich jedoch von herkömmlichen Keilwellenteilen. Er muss dem hochfrequenten axialen Aufprall des Hammers standhalten und gleichzeitig das Drehmoment übertragen, und die Arbeitsbedingungen sind extrem hart.

Bei der Auslegung der Strukturparameter des Verbindungsteils des Imlochbohrers ist die Passung der Keilwellengröße entscheidend. Manche Unternehmen kennen die Anforderungen an die Maßgenauigkeit von Bergbaubohrwerkzeugen nicht und ignorieren die Passung der Elemente bei Konstruktion und Fertigung. Manche Unternehmen, die keine Schlagbohrer herstellen können, verwenden häufig größere Spielpassungen, um die Kompatibilität mit Hämmern anderer Hersteller zu gewährleisten. Dadurch sind die Bohrer anfällig für die plötzliche Umfangsschlagkraft, die durch die Keilwellenhülse des Hammers im Betrieb erzeugt wird. Je größer das Spiel, desto deutlicher der Aufprall. Überschreiten die durch die Umfangsschlagkraft erzeugte Scherkraftspitze und die durch die hochfrequente axiale Schlagkraft verursachte positive Spannung die zulässige Spannung des Hosenkörpermaterials, führt dies zum Bruch, Kollabieren des Bohrerkörpers und zum Bruch der Legierungszähne, was die Lebensdauer des Bohrers erheblich beeinträchtigt. Darüber hinaus führt ein zu großes Spiel zu Energieverlusten im Bohrerbetrieb und mindert die Produktionseffizienz. Daher sollte bei der Bestimmung der Parameter des Bohrerverbindungsteils so weit wie möglich auf eine Passung mit kleinem Spiel geachtet werden, um Energieverluste und Schäden am Bohrer zu verringern und gleichzeitig die Austauschbarkeit der Produkte sicherzustellen.

(II) Legierungszähne von Imlochbohrern

Hartmetallzähne sind dafür verantwortlich, die hochfrequenten Spannungswellen des Hammers aufzunehmen und auf die Gesteinsoberfläche zu übertragen, um an der Schneidarbeit teilzunehmen. Die Kräfte während des Betriebs sind komplex, insbesondere die Kantenlegierungszähne, die unter der Einwirkung hochfrequenter Stoßkräfte zu Biegemomenten und Drehmomenten neigen, was zu Zahnbrüchen oder Zahnbrüchen führen kann. Daher ist es bei der Konstruktion des Bohrers notwendig, die Legierungsqualität, Zahnform und -verteilung umfassend zu berücksichtigen und sie entsprechend der Härte verschiedener Gesteine, geologischen Strukturen und Arbeitsbedingungen angemessen auszuwählen.

Zahnform von Legierungszähnen

Konische Zähne: Die Zahnform ist scharf, die Kontaktfläche mit dem Gestein ist während des Betriebs klein, der Widerstand ist gering, das Eindringen in das Gestein ist möglich und die Aushubgeschwindigkeit ist hoch. Aufgrund der geringen Dicke der Zähne sind sie jedoch schwach in Biege- und Torsionssteifigkeit und hoch nach der Befestigung, das Biegemoment während des Betriebs ist groß und sie brechen leicht. Sie eignen sich für Betriebsdrücke unter 1,6 MPa, eine Gesteinshärte von etwa f = 14 (Puerto Rico), keine Zwischenrisse und eine gute geologische Struktur. Unter diesen Bedingungen sind die wirtschaftlichen und technischen Indikatoren von Bedeutung. Die in den letzten Jahren aufgekommene parabolische oder kugelförmige Zahnform kombiniert die Vorteile konischer Zähne und verbessert effektiv die Biege- und Torsionssteifigkeit sowie die Lebensdauer von Legierungszähnen.

Kugelzähne: Sie weisen eine ausgezeichnete Biege- und Torsionsfestigkeit, hervorragende Schlagzähigkeit und Festigkeit auf, haben eine volle Kugelkrone, eine erhöhte Verschleißfestigkeit und eine lange Lebensdauer und werden häufig in verschiedenen geologischen Umgebungen mit Arbeitsdruck und Gesteinshärte eingesetzt, insbesondere in Hochdruckbereichen über 1,6 MPa und bei komplexen geologischen Strukturen (wie Zwischenschichten und Rissen). Der Nachteil besteht darin, dass die Kontaktfläche mit dem Gestein groß ist, der Reibungswiderstand hoch ist und die Aushubgeschwindigkeit und Arbeitseffizienz beeinträchtigt werden.

• Keilzähne: spezielle Struktur, große Verschleißkapazität, große Zahnhöhe, schnelle Aushubgeschwindigkeit, lange Lebensdauer und erhebliche wirtschaftliche Leistung in Umgebungen mit niedrigem Arbeitsdruck, Gesteinshärte unter f=14 und guten geologischen Bedingungen.

Legierungszähne unterschiedlicher Formen haben ihren eigenen Anwendungsbereich und ihre eigenen Eigenschaften. Der geeignete Zahntyp sollte durch Experimente ausgewählt und mit den tatsächlichen Bedingungen kombiniert werden.

▶ Verteilung und Anzahl der Legierungszähne

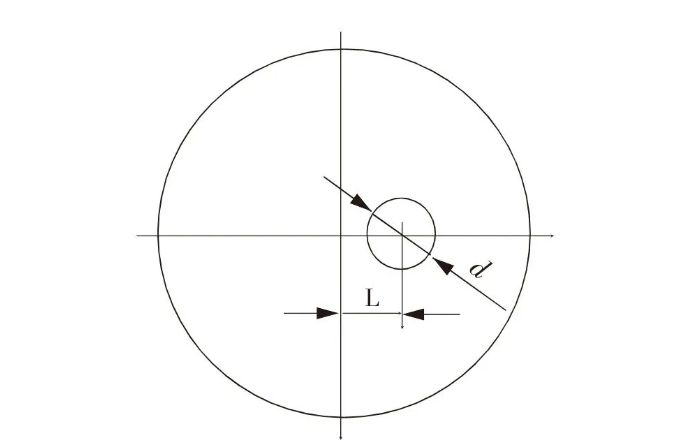

• Basierend auf dem Gesteinsbrechmechanismus von Imlochbohrern und unter umfassender Berücksichtigung der Produktionsökonomie und Arbeitszuverlässigkeit wird häufig eine exzentrische, asymmetrische, nicht durchgehende Zahnanordnung verwendet. Exzentrizität bedeutet, dass der erste Zahn in der Mitte des Bohrkopfes um L von der Mitte des Bohrers versetzt ist. Dies entspricht in der Regel 2/3 des Durchmessers d des mittleren Legierungszahns (siehe Abbildung 1), sodass der Legierungszahn während des Betriebs eine kreisförmige Schneidbewegung um einen bestimmten Punkt ausführt, um eine vollständige und effektive Gesteinsentfernung zu gewährleisten.

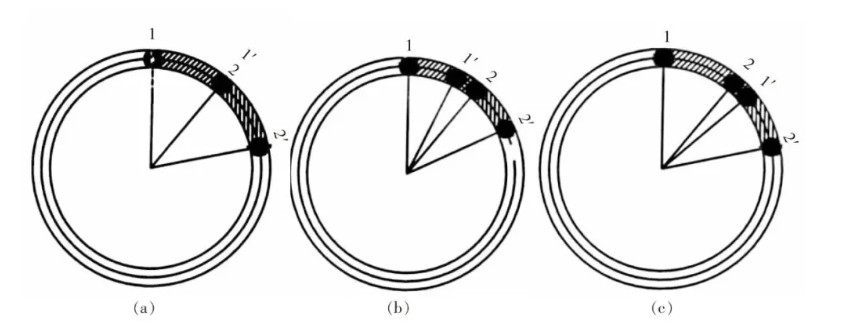

Eine asymmetrische Zahnanordnung gewährleistet aufgrund der Exzentrizität Stabilität und Zuverlässigkeit beim Bohren. Eine diskontinuierliche Zahnanordnung beruht auf Kosteneinsparungen. Um eine optimale Schneidwirkung zu erzielen, wird eine begrenzte Anzahl von Legierungszähnen sinnvoll angeordnet, um eine gleichmäßige Belastung der Legierungszähne zu gewährleisten und das Gestein am Boden des Sprenglochs vollständig zu entfernen. Die Mindestanzahl von Legierungszähnen der Seitenzähne lässt sich mit der empirischen Formel Nmin ≥ k f1 /f2 berechnen und bestimmen (Nmin ist die Mindestanzahl von Legierungszähnen der Seitenzähne, f1 ist die Schlagfrequenz, f2 ist die Rotationsfrequenz, k ist der empirische Koeffizient, im Allgemeinen 1,2 – 1,3). Diese Formel gibt die ideale Anzahl von Zähnen an, um das Entfernen von Gestein innerhalb eines Rotationszyklus sicherzustellen (siehe Abbildung 2a). Wenn die Anzahl der Zähne zu gering ist, tritt die Situation ein (siehe Abbildung 2b). Das Gestein, das bei der ersten Schlagfrequenz nicht vollständig entfernt werden konnte, wird nicht nur mit diesem Schlag vollständig entfernt, sondern auch das bei der vorherigen Schlagfrequenz nicht entfernte Gestein bei gleicher Vorschubgeschwindigkeit nach der zweiten Schlagfrequenz entfernt. Dies führt zu einem starken Anstieg der auf die Legierungszähne wirkenden Kraft. Wird die Festigkeitsgrenze der Legierung überschritten, brechen die Legierungszähne, und der Bohrer wird verschrottet. Daher sollte bei der Auslegung der tatsächlichen Anzahl der Legierungszähne der empirische Koeffizient k multipliziert werden, um diese Möglichkeit auszuschließen. Das bedeutet, dass innerhalb einer Schlagfrequenz die Summe der Bogenlängen der Schnittbahnen jedes Legierungszahns größer ist als der Umfang des Kreises, in dem sich der Legierungszahn befindet (siehe Abbildung 2c). Dadurch wird sichergestellt, dass das Gestein vollständig entfernt wird, und die auf jeden Zahn wirkende Kraft kann entsprechend reduziert werden, um Schäden durch übermäßigen Schneidwiderstand zu vermeiden. Je mehr Legierungszähne, desto besser. Zu viele erhöhen die Kosten, erhöhen den Reibungswiderstand, verringern den Pulverausstoßraum und beeinträchtigen die Pulverausstoßwirkung.

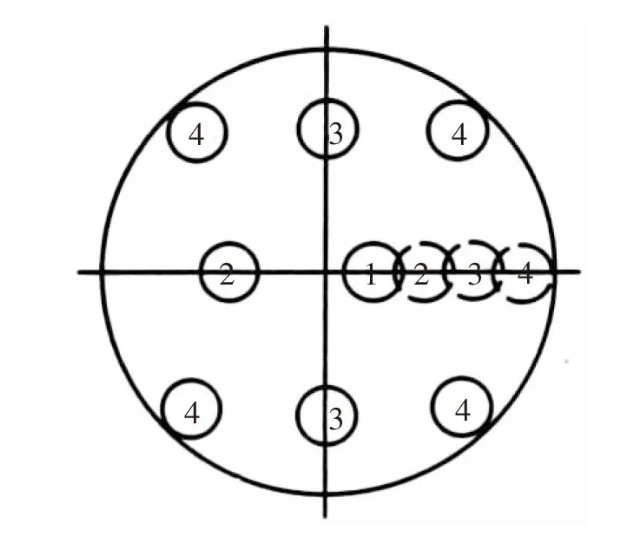

Die Legierungszähne auf der Oberseite des Bohrers sollten so klein wie möglich angeordnet sein, um die Schneidwirkung zu gewährleisten. So wird jeder Zahn gleichmäßig beansprucht und die Gesteinsbrechleistung verbessert. Bei der Festlegung der Anzahl und Position der Legierungszähne ist darauf zu achten, dass die Vorsprünge jedes Zahns in eine bestimmte Richtung versetzt sind und keine Lücken entstehen (siehe Abbildung 3), um zu verhindern, dass ungeschnittenes Gestein die Aushubgeschwindigkeit und die Lebensdauer des Bohrers beeinträchtigt.

(III) Bohrerstaubabsaug- und Blassystem

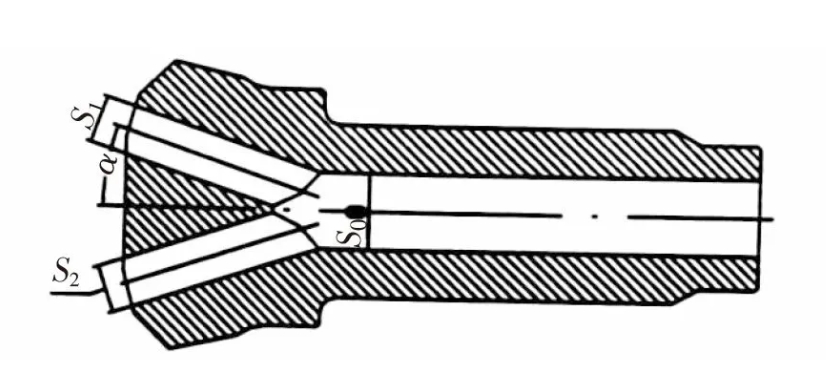

Das Pulverabsaug- und Blassystem des Imlochbohrers besteht aus der Bohrerspitze, der oberen Blasöffnung sowie den oberen und seitlichen Pulverabsaugnuten (siehe Abbildung 4). Die oberen Blasöffnungen und die Bohrspitze sind räumlich versetzt angeordnet. Bei der Konstruktion müssen Faktoren wie Bohrerdurchmesser, Arbeitsluftdruck, Luftverbrauch und Bohrspitzendurchmesser umfassend berücksichtigt werden, um sicherzustellen, dass alle Elemente aufeinander abgestimmt sind. Bei konstantem Luftdruck sollte die Summe der Querschnittsflächen der einzelnen Blasöffnungen normalerweise kleiner sein als die Querschnittsfläche der Bohrspitze (S1 + S2 + ... + Sn ≤ S0, S0 ist die Querschnittsfläche der Bohrspitze, S1, S2, Sn sind die Querschnittsflächen der einzelnen Blasöffnungen). Diese Struktur kann bei der Gasspeicherung eine Rolle spielen, den Energie- und Druckverlust des Hochdruckluftstroms in der Rohrleitung ausgleichen und die Entfernung von Pulver und Schlacke erleichtern.

Der Einblaswinkel α des Blaslochs (der Winkel zwischen der Achse des Einblaslochs und der Mittelachse des Bohrers) vergrößert sich im Allgemeinen mit steigendem Arbeitsluftdruck. Tests zeigen, dass sich der Hochdruckluftstrom und das Gesteinspulver umso näher an die Gesteinsoberfläche bewegen, je höher der Arbeitsluftdruck ist, was die Schlackenentfernung begünstigt. In diesem Fall sollte der Einblaswinkel α größer gewählt werden. Bei hohem Luftdruck und zu kleinem Einblaswinkel α lagert sich der Staub nach der Reflexion am Bohrlochboden auf der Stahloberfläche des Bohrkopfes ab. Dies verstärkt den Abrieb des Stahlkörpers, führt zum Freilegen und Brechen der Mittelzähne und verkürzt die Lebensdauer des Bohrers.

Die Tiefe der Pulverauslassnut muss anhand von Faktoren wie Arbeitsluftdruck und Gesteinshärte sinnvoll gewählt werden. Je höher der Arbeitsdruck oder die Gesteinshärte, desto geringer kann die Tiefe der Pulverauslassnut sein; andernfalls ist sie größer. Die Tiefe der oberen Pulverauslassnut sollte die Tiefe des in den Stahlkörper eingepressten mittleren Zahns nicht überschreiten, und die Tiefe der seitlichen Pulverauslassnut sollte die Mittellinienposition des seitlichen Legierungszahns nicht überschreiten, um die Widerstandsfähigkeit des Stahlkörpers gegenüber äußeren Kräften nicht zu beeinträchtigen, einen Einsturz und Zahnverlust zu verursachen und die Lebensdauer des Bohrers nicht zu beeinträchtigen.