Bohrprinzip von Imlochbohrern

Verwandte Produkte Link:

Der Name des Bohrlochbohrers ist nach dem benanntDTH-Hammer (hoher Winddruck, geringer Winddruck) dringt in den Boden des Lochs ein, andere Bohrer jedoch nicht.

Merkmale von Imlochbohrgeräten: Das Prinzip des Gesteinsbohrens ist das gleiche wie das des Schwerlast-Gesteinsbohrens. Es handelt sich um intermittierend schlagendes Gestein (Erzgestein) und rotiert kontinuierlich. Der Unterschied besteht im Schlagmechanismus der Imlochbohranlage. , Der Kolben trifft direkt auf den Bohrer und bewegt sich mit der Erweiterung des Bohrlochs weiter vor. Im Gegensatz zum Gesteinsbohrgestängebohren steigt der Energieverlust eines Bohrlochbohrers mit der Anzahl der Bohrgestängeverbindungen. Da die Bohrstange keine Schlagenergie überträgt, ist der Schlagenergieverlust gering, sodass tiefere Löcher gebohrt werden können. Als dieDTH-Hammer arbeitet tief im Bohrloch, der Lärm auf der Arbeitsfläche wird stark reduziert. Und die Bohrgenauigkeit ist hoch.

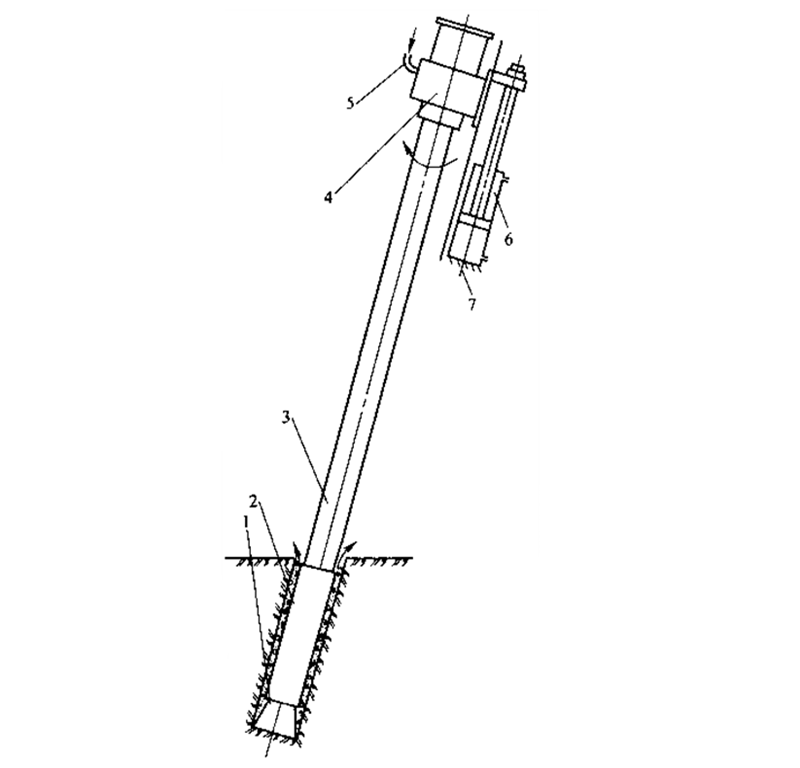

Die Zusammensetzung des Bohrgeräts im Bohrloch: Es besteht aus Bohrer 1, Schlagmechanismus (DTH-Hammer) 2, Bohrstange 3, Schwenkmechanismus 4, pneumatisches Gelenk und Betätigungsmechanismus 5, Druckregulierungsmechanismus 6, unterstützende Amplitudenmodulation und Hebemechanismus 7. Unter diesen werden 1, 2 und 3 gemeinsam als Gesteinsbohrwerkzeuge bezeichnet, die aus bestehen Bohrstangen, Knopfbohrer undDTH-HammerS. Zum Bohren sind mindestens zwei Bohrstangenverlängerungen erforderlich. Das Prinzip der Bohranlage im Bohrloch: Der Druckregulierungsmechanismus 6 vervollständigt die Einstellung der Vortriebskraft, um die Bohrarbeiten effizient abzuschließen. Der Luftkompressor dient als Hauptkraft und Hochdruckluft als Antriebskraft für die Arbeit. Der Kolben im Druckluft-Schlagwerk 2 vervollständigt den Schlagbohrer 1. Die Schlagwirkung wird durch den Schwenkmechanismus 4 realisiert, und die Drehung des Bohrers dient nur zur Positionsänderung, um ein wiederholtes Quetschen zu vermeiden. Das Anheben und die Amplitudenmodulation der Bohranlage werden durch den Mechanismus 7 vervollständigt. Dies entspricht einer Höhenverstellung des Rahmens. Wenn der Rahmen nicht hoch ist, kann die Bohrstange nicht hoch sein. Durch den Betätigungsmechanismus 5 werden verschiedene Aktionen gesteuert. Der Stützmechanismus kann eine Konsole oder ein Bohrschlitten sein. Das während des Bohrvorgangs entstehende Bohrklein (Pulver) wird durch das zwischen Bohrrohr und Bohrlochwand strömende Gas oder Wasser nach außen aus dem Bohrloch ausgetragen. Luftkompressor, Stromversorgung und Schlackenblasen. Das komprimierte Gas gelangt in dieDTH-Hammer durch das Bohrgestänge und wird dann aus der Bohrkrone ausgetragen. Das Abgas wird zur Entladung des Ballastes genutzt. Funktionsprinzip: Beim normalen Bohren wird der Exzenterbohrer durch Vibration und Schlagkraft zum Bohren angetriebenDTH-Hammer. Aufgrund der Zentrifugalkraft und der Reibung wird das Exzenterrad nach außen ausgelenkt, um den Zweck der Erweiterung des Lochdurchmessers zu erreichen. Anschließend wird das Futterrohr durch den Aufprall des Stabstabilisators nach oben getrieben, und das beim Bohren entstehende Gesteinsmehl wird durch die Keilnut am Stabstabilisator aus dem Loch geblasen. Nachdem das Bohren abgeschlossen ist, wird das Exzenterrad zurückgezogen und das Gehäuse durch Umkehren herausgezogen. Das Gehäuse bleibt im Loch, um die Wand zu schützen und ein Loch zu bilden. Die Nachbearbeitung der Verrohrung erfolgt durch synchrones Hämmern des mit der Verrohrung verbundenen Rohrschuhs mit einem Imlochhammer. Die Verantwortlichen müssen nicht umkehren und sich zurückziehen, sie müssen es einfach anheben. Einzigartige Verjüngung. Bei der Konstruktion mit variablem Durchmesser kann die Verjüngung des Bohrgeräts den Hubwiderstand verringern und das Auftreten von Ausfällen erheblich reduzieren, wenn beim Bohren Kies und Erde stecken bleibenDTH-Hammer lässt sich nicht heben. Funktionsprinzip des Exzenterbohrwerkzeugs: (1) Funktionsprinzip des Exzenterbohrens mit Rohr.

Hinweis für Bohrgeräte: Ein angemessener Wellenschub beim DTH-Gesteinsbohren hängt hauptsächlich von der Schlagenergie des Bohrers ab, um das Gestein (Erz) zu brechen. Daher erfordert das DTH-Gesteinsbohren keinen großen Wellenschub. Wenn der Schaftschub zu groß ist, führt dies nicht nur leicht zu starken Vibrationen, sondern beschleunigt auch den Verschleiß des Hartmetalls, wodurch der Bohrer vorzeitig beschädigt wird. Wenn der Schaftschub zu gering ist, kann der Bohrer keinen guten Kontakt mit dem Gestein (Erz) herstellen, was die Effizienz der Schlagenergieübertragung beeinträchtigt und sogar dazu führtDTH-Hammer nicht richtig funktionieren.

1 Formelberechnung, 2 Verwenden Sie angemessene Erfahrung, wenn Sie nicht mitzählen, a. Bedenken Sie, dass das Gewicht der Bohrkomponente (einschließlich Bohrwerkzeug und rotierendem Luftzufuhrmechanismus) eine Kraft auf den Boden des Lochs ausübt (positiv beim Abwärtsbohren, negativ beim Aufwärtsbohren)), die sich auf den angemessenen Schaftschub auswirkt. Gleichzeitig entsteht beim Bohren ein Reibungswiderstand zwischen der Bohrstange und der Lochwand. Daher muss der Imlochbohrer mit einem Druckregulierungsmechanismus ausgestattet sein, um die auf das Bohrwerkzeug ausgeübte Kraft (Schub) anzupassen. B. Berücksichtigen Sie die Drehzahl des Bohrwerkzeugs. Jedes Mal, wenn der Bohrer aufschlägt, kann er nur eine bestimmte Anzahl von Gesteinen brechen. Wenn die Rotationsgeschwindigkeit des Bohrwerkzeugs zu hoch ist, verbleibt zwangsläufig ein Teil der Knötchen, die nicht durch den Aufprall gebrochen wurden, zwischen den beiden Furchenmarkierungen, was das Rotationswiderstandsdrehmoment erhöht und die Vibration des Bohrwerkzeugs erhöht. und beschleunigen den Verschleiß des Bohrers, was nicht nur die Bohrgeschwindigkeit verringert. , Und sogar einen Bohrunfall verursachen; Bei zu geringer Drehzahl kann es zu wiederholten Quetschungen kommen, da die Schlagenergie des Bohrers nicht voll ausgenutzt wird und die Bohrgeschwindigkeit reduziert wird. Die optimale Drehzahl des Bohrwerkzeugs sollte auf der Grundlage der Tatsache bestimmt werden, dass zwischen den beiden Stößen des Bohrers kein Gesteinstumor oder wiederholter Bruch vorliegt. Dieser angemessene Drehwinkel hängt jedoch von vielen Faktoren ab, wie z. B. dem Bohrerdurchmesser, den Gesteinseigenschaften, der Schlagenergie, der Schlagfrequenz, dem Schaftschub, der Bohrkronenstruktur und dem Grad der Abnutzung der Hartmetallplatte (Säule). Es ist schwierig, genaue Berechnungen durchzuführen, die normalerweise nur auf der Grundlage von Produktionserfahrungen und experimentellen Methoden ermittelt werden können.