Ion von Gesteinsbohrwerkzeugen für Untertagebergwerke und Tunnel

Die Nachfrage nach Gesteinsbohrwerkzeugen

Die Gesteinsbohrwerkzeugkette ist das letzte Glied im gesamten Gesteinsbohrsystem. Das gesamte Bohrwerkzeugsystem umfasst: Schaftende, Verbindungshülse, Bohrstange und Bohrer.

Das gesamte Bohrwerkzeugsystem erfordert eine präzise Verarbeitungstechnologie und ideale Verarbeitungstoleranzen, um dem gesamten System eine bessere Qualität und Gesteinsbohrleistung zu ermöglichen. Ebenso muss das gesamte System, einschließlich Bohrgeräte, Gesteinsbohrer und Bohrwerkzeugsysteme, entsprechend den besonderen Gesteinsbohrbedingungen und -anwendungen angepasst werden. Das gesamte Gesteinsbohrwerkzeugsystem muss die folgenden Anforderungen erfüllen:

1. Hochgeschwindigkeitsbohreigenschaften.

Moderne hydraulische Gesteinsbohrmaschinen bieten eine beispiellose Leistung für Gesteinsbohrwerkzeuge. Gesteinsbohrwerkzeuge sind während des Arbeitsprozesses starker Druckbeanspruchung, Zugbeanspruchung, Gewindeverschleiß, Reibungserwärmung und Erosion aus dem Gestein ausgesetzt.

2. Nachfrageeigenschaften von Bohrwerkzeugmaterialien.

In der oben erwähnten komplizierten Situation muss das Material des Gesteinsbohrwerkzeugs vier Eigenschaften aufweisen. (1) Robustheit. Um einen minimalen Energieverlust und eine ideale Bohrvertikalität zu erreichen, müssen Bohrwerkzeugmaterialien eine gute Robustheit und angemessene Bohrwerkzeugabmessungen aufweisen. (2) Ermüdungsfestigkeit. Im Arbeitsprozess des Bohrwerkzeugsystems wird eine extrem hohe Ermüdungsfestigkeit des Bohrers gefordert, der extrem hohen Druck- und Zugspannungen mit sehr hoher Frequenz ausgesetzt ist. (3) Hohe Festigkeit. Das Arbeiten unter Hochleistungs-Gesteinsbohrern erfordert eine extrem hohe Festigkeit des Bohrwerkzeugsystems, um die Möglichkeit eines Bruchs des Bohrwerkzeugs zu minimieren. (4) Hohe Verschleißfestigkeit. Bei Gesteinsbohrwerkzeugen kann eine hohe Verschleißfestigkeit eine längere Lebensdauer des Gewindes gewährleisten. Besonders hoch sind die Anforderungen an den Legierungsanteil des Bohrers. Die oben genannten vier Merkmale von Gesteinsbohrwerkzeugen stehen weder in einem positiven noch in einem negativen Zusammenhang.

Daher werden durch eine höhere Bohrökonomie, Bohrqualität, Materialauswahl, Produktdesign und fortschrittliche Wärmebehandlungsprozesse die oben genannten vier Eigenschaften optimiert, um die beste Leistung zu erzielen.

3. Bohreigenschaften.

Zu den wichtigen Bohreigenschaften beim Untertagebohren zählen vor allem die folgenden Aspekte.

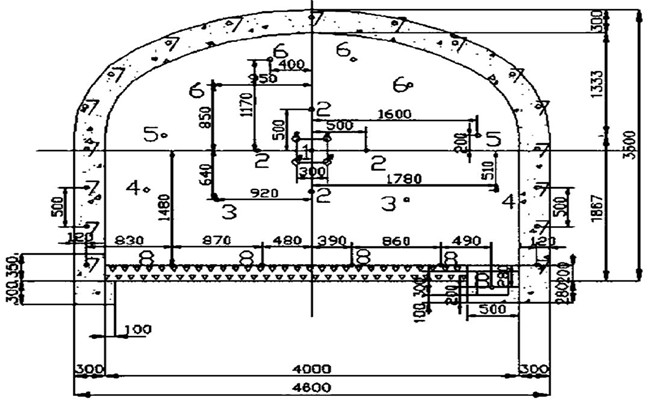

(1) Bohrdurchmesser. Die Auswahl der Öffnung erfordert eine umfassende Berücksichtigung der Straßengröße, der Spezifikationen der Bohranlage, der Gesteinsbohrleistung, der Lochtiefe, der Sprengmethode und der Gesteinshärte. Zusammenfassend lässt sich sagen, dass bei der Wahl der Öffnung vor allem Folgendes berücksichtigt werden muss: die Anzahl der Löcher in der Ortsbrust, die Anzahl der erforderlichen Sprengungen, die Bohrgenauigkeit und die Größe der steinbrechenden Partikel, die Anforderungen an die Straßenbefestigung usw Anzahl der Spritzbetonarbeiten.

(2) Lochtiefe. Vor dem Entwerfen und Anordnen von Löchern muss die Bohrtiefe umfassend berücksichtigt werden. Um das ideale Gleichgewicht zwischen Bohrtiefe und Bohrschichten im Gestein zu erreichen, ist es auch notwendig, die Gesteinsverhältnisse, Arbeitspläne und Schichtanordnungen umfassend zu berücksichtigen. Beim Straßenbetrieb besteht das wichtigste Ziel darin, die größtmögliche Einzeldurchgangslänge der Fahrbahn zu erreichen.

(3) Die Vertikalität des Lochs. Ebenso gibt es viele Faktoren, die die Vertikalität des Bohrlochs beeinflussen. Um eine höhere Produktivität zu erreichen, ist die Bohrgenauigkeit ebenso wichtig wie die Bohrgeschwindigkeit. Daher ist die Bohrqualität ebenso wichtig wie die Anzahl der Löcher pro Stunde. Durch ideale vertikale Löcher lässt sich eine bessere Strahleffizienz erzielen. Eine Lochabweichung ist im Allgemeinen auf ein nicht gerades Loch, eine schlechte Lochöffnung und eine Abweichung aufgrund der Gesteinsverhältnisse zurückzuführen. Durch das richtige Bohrwerkzeug kann die Abweichung beim Bohrvorgang minimiert werden.

4. Entschlackung.

Eine effiziente Bohrgeschwindigkeit ist untrennbar mit einem effektiven Schlackenaustrag verbunden. Im Gegenteil, es verringert die Lebensdauer des Bohrwerkzeugs, beschleunigt den Verschleiß der Gesteinsbohrausrüstung und verringert die Bohrgeschwindigkeit und Bohrgenauigkeit. Kurz gesagt: Wenn keine wirksame Verschlackung erreicht werden kann, wird die Wirtschaftlichkeit des gesamten Betriebs erheblich beeinträchtigt.

5. Reiben.

Beim Tunnelbohren und Sprengen wird in der Regel in der Mitte ein Bohrloch mit einem Durchmesser von 64–127 mm verwendet. Im tatsächlichen Betrieb wird zunächst ein kleines Loch von 35–45 mm gebohrt, um die Genauigkeit des Schnittlochs sicherzustellen und den Verbrauch von Bohrwerkzeugen zu reduzieren. Der Hauptzweck besteht darin, im Voraus einen Raum für die Sprengexpansion zu schaffen, um eine bessere Sprengwirkung und effektive Tiefe zu erzielen.

Auswahl an Gesteinsbohrwerkzeugen

Beim Straßenbau wählen Unternehmen die entsprechende Ausrüstung in der Regel entsprechend der Straßengröße, der Druckfestigkeit des Gesteins, der Gesteinskompaktheit und der Integrität aus. Zu den unterstützenden Gesteinsbohrgeräten für allgemeine Gesteinsbohrgeräte für den Hausgebrauch gehören derzeit hauptsächlich Sandviks HLX5 und HL500, Epirocs COP1238, COP1638, COP1838, RD18U, Montaberts HC25, HC28, HC50, HC95, HC109 und YONDAs YDH210. Diese fortschrittlichen und leistungsstarken Gesteinsbohrer stellen extrem hohe Anforderungen an die Leistung der Bohrwerkzeuge. Die richtige Wahl der Bohrwerkzeuge bietet grundlegende Garantien und notwendige Voraussetzungen für effizientes und qualitativ hochwertiges Bohren.

Die Wahl des Schafts: Der Schaft spielt eine äußerst wichtige Rolle in der Bohrwerkzeugkette und überträgt hauptsächlich Drehmoment, Vortriebsdruck und Schlagdruck. Es muss nicht nur der Aufprallenergie standhalten, sondern auch der Rotation, die das Reibungsgestein beim Bohren verursacht. Drehmoment. Die grundlegende Grundlage für die Auswahl bilden das Modell und die Spezifikationen des Gesteinsbohrers. Die Länge des Schafts wird in Verbindung mit der Länge des Vortriebsbalkens und des Bohrrohrs berücksichtigt. Da das Schaftende eng mit dem Gesteinsbohrer verbunden ist, hat die Innenkonstruktion des Gesteinsbohrers bereits den Durchmesser des Schaftendes, die Größe des rotierenden Keils und die Position des Entwässerungslochs bestimmt. Daher muss ein langlebiger, leistungsstarker und hochstabiler Schaft ausgewählt werden, um Schäden an der inneren Struktur des Gesteinsbohrers aufgrund eines abnormalen Versagens des Schafts zu vermeiden.

Zu den oben genannten allgemeinen Bohrgeräten gehören häufig HLX5- oder Cop1838ME/HE-Gesteinsbohrgeräte. In den meisten Fällen wird eine 38-mm-Gewindeverbindung verwendet, also T38 oder R38. Die Wahl zwischen T- oder R-Gewinde richtet sich hauptsächlich nach den Gesteinsverhältnissen und den Arbeitsanforderungen. Seine Hauptmerkmale sind wie folgt:

R-Gewinde, auch Wellengewinde genannt, kann mit einer geringen Drehkraft fest verbunden werden. Mit anderen Worten: Die wellenförmige Gewindeverbindung wird fester, wodurch der Verlust bei der Energieübertragung verringert wird und auch die durch das Lösen entstehende Wärme verringert wird. Aus einem anderen Blickwinkel ist der Wellenfaden nicht leicht zu zerlegen. Wenn die Ausrüstung eine ausreichend große Vortriebskraft bereitstellen kann, um eine ausreichend große Drehkraft bereitzustellen, ist ein T-Gewinde die bessere Wahl. T-Gewinde, auch Rechteckgewinde genannt, hat eine höhere Steigung und eine größere Kontaktfläche. Daher zeichnet es sich durch Verschleißfestigkeit und einfache Demontage aus.

Auswahl der Verbindungshülse: Wenn die Verbindungsenden des Schafts und der Bohrstange beide ein Innengewinde oder ein Außengewinde haben oder die Gewindespezifikationen nicht übereinstimmen, ist für die Verbindung eine Verbindungshülse erforderlich. Die Verbindungshülse dient hauptsächlich zum Verbinden des Schafts und der Bohrstange. Gleichzeitig werden die Endfläche der Bohrstange und der Schaft effektiv von Angesicht zu Angesicht verbunden, um Energie effektiv zu übertragen. Bei modernen Hochleistungs-Gesteinsbohrmaschinen ist das T-Gewinde die erste Wahl. Im Straßenbetrieb wird üblicherweise die Verbindungsmuffe T38 verwendet. Um eine effektivere Energieübertragung zu erreichen und die Verbindung fester zu machen, wird in der Regel eine Verbindungsmuffe mit einem Durchmesser von 52 mm (T38) anstelle der im Außeneinsatz verwendeten Direktverbindungsmuffe T38-55 mm verwendet.

Die Wahl des Bohrgestänges: Als wichtigster Bestandteil der gesamten Bohrkette dient das Bohrgestänge vor allem der Energieübertragung beim Bohrvorgang. Bei Gesteinsbohrrohren für unterirdische Straßen werden in den meisten Fällen sechs Kellys verwendet. Im Vergleich zum runden Bohrgestänge verfügt das sechseckige Bohrgestänge über mehr Materialien, eine höhere Ermüdungsfestigkeit und das gesamte Bohrgestänge weist eine höhere Steifigkeit auf. Liegt der Durchmesser der Stirnfläche des Schlagkolbens näher am Durchmesser der Stirnfläche des Schaftes, ist die Energieübertragung effektiver. Je näher der Durchmesser der Bohrstange am oben genannten Endflächendurchmesser liegt, desto größer ist die Energieübertragung auf die Bohrkrone.

Gleichzeitig erfordert ein möglichst kleiner Lochdurchmesser des Bohrers eine kleinere Bohrkrone für die Bohrstange, um eine effektive Energieübertragung zu erreichen. Dieses Konzept hat dazu geführt, dass das Bohrgestänge im Straßenbau üblicherweise in drei Größen unterteilt wird. Nehmen Sie als Beispiel das heute häufig verwendete Bohrrohr T38-Hex35-R32: Das Schaftende nimmt den Durchmesser (38 mm) an, der dem des Schafts nahe kommt, nämlich T38. Die Bohrstange nimmt Hex35 an, d. h. der Durchmesser des eingeschriebenen Kreises an der Endfläche der Bohrstange beträgt 35 mm, was etwas kleiner als 38 mm ist. Der Bohrer verwendet ein kleineres 32-mm-Gewinde, nämlich R32. Durch diese Konstruktion kann die Bohrstange einem größeren Aufpralldruck und einem höheren Drehmoment standhalten und Gewinde mit einem geeigneten Bohrerdurchmesser bereitstellen, was die Wirtschaftlichkeit und Effizienz des Bohrens während des Tunnelbetriebs erheblich verbessert.

Bei der Auswahl der Bohrstange werden hauptsächlich die folgenden Faktoren berücksichtigt: das Gewinde des Verbindungsendes der Bohrstange; die Länge des Vortriebsbalkens zur Bestimmung der Länge der Bohrstange; Der richtige Durchmesser der Bohrstange ermöglicht eine freie Drehung der Bohrstange und einen angemessenen Ringraumabstand, wodurch ein effektiver Schlackenaustragseffekt erzielt wird. Ein zu großer oder zu kleiner Ringabstand beeinträchtigt den Schlackenaustragseffekt erheblich. Die oben genannten Faktoren werden kombiniert, um das Gewinde des Bohrerendes zu bestimmen.

Die Wahl des Bohrers: Ob der Bohrer als Endkontakt mit dem Gestein die Energie effektiv nutzen kann, um das Gestein zu brechen und die Reaktionskraft so weit wie möglich zu reduzieren (die Reaktionskraft wird die Bohrkette und die Ausrüstung ernsthaft beschädigen), Besonders wichtig ist die Auswahl.

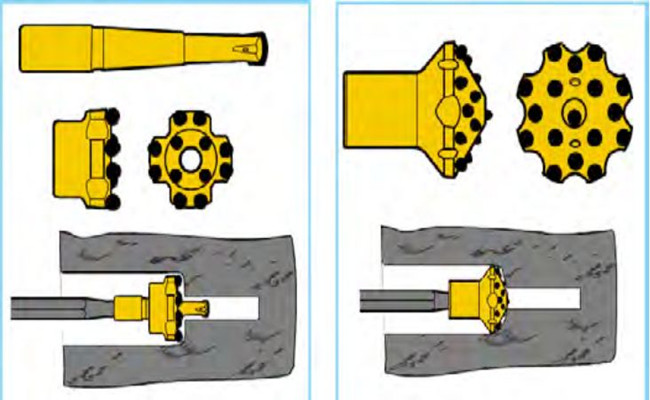

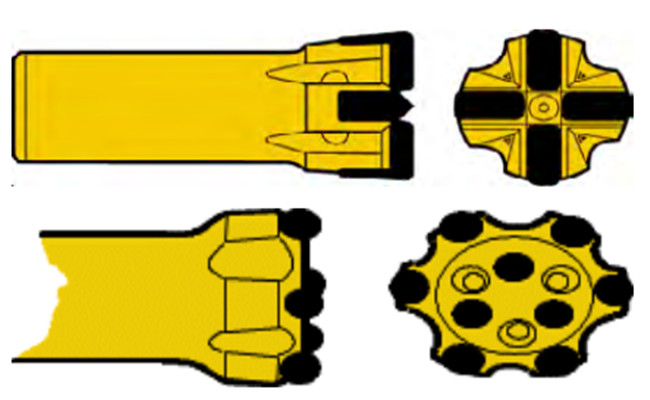

Im gesamten Bohrwerkzeugsystem sind die Anzahl und das Modell der Bohrer oft größer als bei anderen Bohrwerkzeugen. Der Bohrer ist eine Kombination aus einem Metallkörper und einem Hartmetall, und es gibt normalerweise zwei Arten von Bolzenbohrern und Kreuzbohrern. Säulenzahnbohrer sind heute aufgrund ihrer höheren Bohreffizienz, besseren Verschleißfestigkeit und guten Nachschleifeigenschaften die häufigste Wahl.

Entsprechend den unterschiedlichen Anwendungsbedingungen (Gesteinsbedingungen, Bohranforderungen) wählen Sie den geeigneten Durchmesser, die Form, die Vorsprungshöhe und den Seitenzahnwinkel der Legierungssäulenzähne aus. Es gibt zwei Haupttypen von Legierungsformen zur Auswahl: Knopfbohrer und Spitzbohrer, die hauptsächlich die Anforderungen an Bohrgeschwindigkeit, Bohrgenauigkeit und Bohrerlebensdauer berücksichtigen. Es sollte darauf hingewiesen werden, dass der Bohrer mit scharfen Zähnen auch bei hartem Gestein gute Ergebnisse erzielt, da er einen größeren Rotationswiderstand erhält, um sicherzustellen, dass die Bohrkette fest verbunden ist, und das Loch auch vertikaler macht.

Ebenso stellen unterschiedliche Designs des Metallkörperteils des Bohrers unterschiedliche Anwendungsanforderungen dar. Durch die unterschiedliche Anordnung der Schlackenrinne und des Entwässerungslochs ist die unterschiedliche Gestaltung des Metallkörpers selbst für unterschiedliche Gesteinshärten und Gesteinsabrieb geeignet.