Schraubenbohrwerkzeuge für Tiefbohrungen – Grundkenntnisse

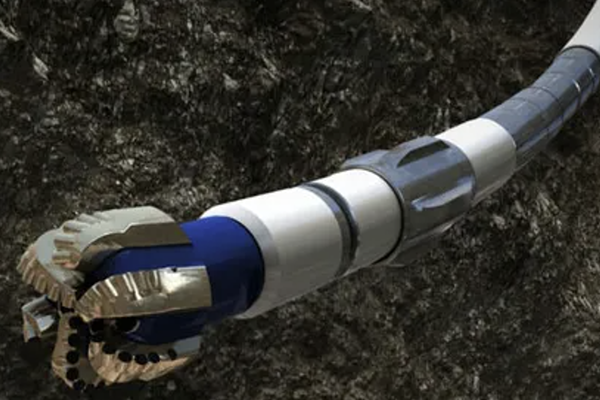

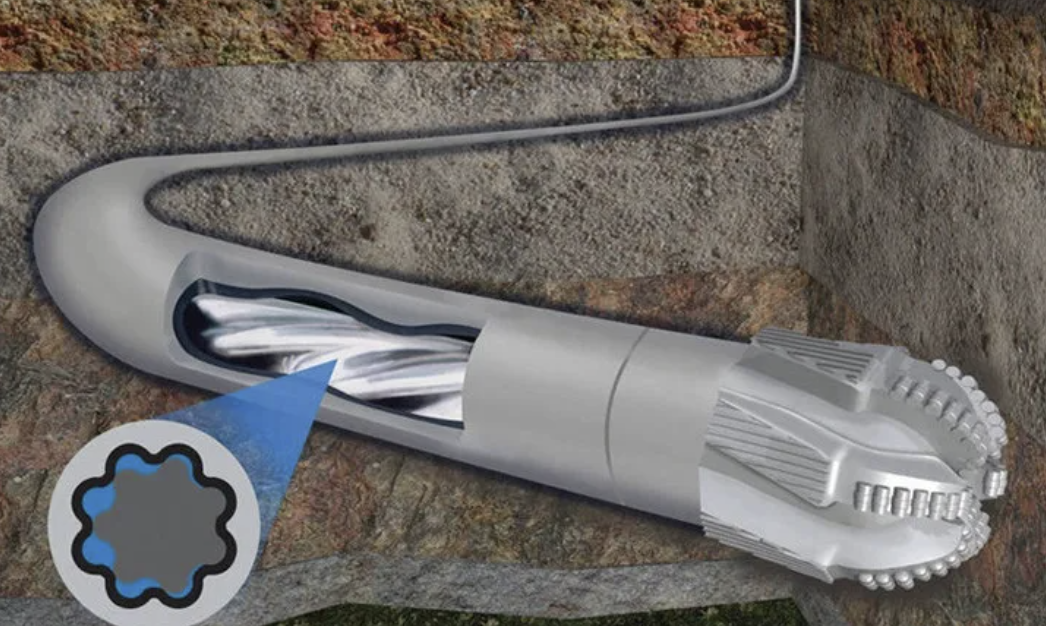

Übersicht: Ein Schraubenbohrwerkzeug ist ein volumetrisches Bohrlochwerkzeug, das Bohrspülung als Energiequelle nutzt und hydraulische Energie in mechanische Energie umwandelt. Die von der Oberfläche gepumpte Spülung strömt über ein Bypassventil in den Bohrlochmotor. Durch den Druckunterschied zwischen Motorein- und -auslass rotiert der Rotor im Stator. Drehzahl und Drehmoment des Rotors werden über ein Kreuzgelenk (flexible Welle) und eine Antriebswelle auf den Bohrmeißel übertragen und ermöglichen so das Bohren.

Hauptkomponenten Eine Schraubenbohrvorrichtung besteht im Wesentlichen aus vier Hauptbaugruppen: dem Bypassventil, dem Schlammmotor, dem Universalgelenk und der Antriebswelle.

Schlammmotor Der Schlammmotor ist die Hauptkomponente. Erfahrungswerte und theoretische Analysen zeigen, dass der Druckabfall pro Motorstufe für einen normalen und zuverlässigen Betrieb idealerweise 0,8 MPa nicht überschreiten sollte. Andernfalls tritt Flüssigkeit aus, die Rotordrehzahl sinkt rapide, und im schlimmsten Fall kann die Rotation zum Stillstand kommen und der Motor beschädigt werden. (Eine Motorleitung entspricht einer Stufe.) Der im Feld verwendete Schlammfluss muss innerhalb des empfohlenen Bereichs liegen; Flüsse außerhalb dieses Bereichs reduzieren die Motoreffizienz und erhöhen den Verschleiß. Die Leistungsparameter des Motors bestimmen die Hauptleistung der gesamten Bohranlage. Das theoretische Ausgangsdrehmoment des Motors ist proportional zum Druckabfall im Motor, und die Ausgangsdrehzahl ist proportional zum zugeführten Schlammfluss. Mit zunehmender Belastung des Bohrers sinkt die Drehzahl; daher können durch Überwachung des Oberflächenpumpenflusses und des Pumpendrucks (mittels Steigrohrmanometer) das Drehmoment und die Drehzahl im Bohrloch abgeleitet und gesteuert werden.

Bypassventil Das Bypassventil besteht aus einem Gehäuse, einer Hülse, einem Ventilelement (Kern) und einer Feder. Unter Druck gleitet das Ventilelement in der Hülse, wodurch sich der Fluidweg ändert und zwei Zustände ermöglicht werden: Bypass (offen) und geschlossen. Beim Ein- oder Ausfahren des Motors sind die Anschlüsse an Hülse und Gehäuse geöffnet, sodass der Schlamm am Motor vorbeifließt und in den Ringraum strömt. Sobald Schlammfluss und Druck den Sollwert des Ventils erreichen, bewegt sich das Ventilelement nach unten und schließt den Bypass-Anschluss. Der Schlamm fließt dann durch den Motor und wandelt hydraulische in mechanische Energie um. Bei zu geringem Durchfluss oder wenn die Pumpe stoppt, drückt die Feder das Ventilelement nach oben, das Ventil öffnet sich wieder und der Schlamm fließt erneut am Motor vorbei.

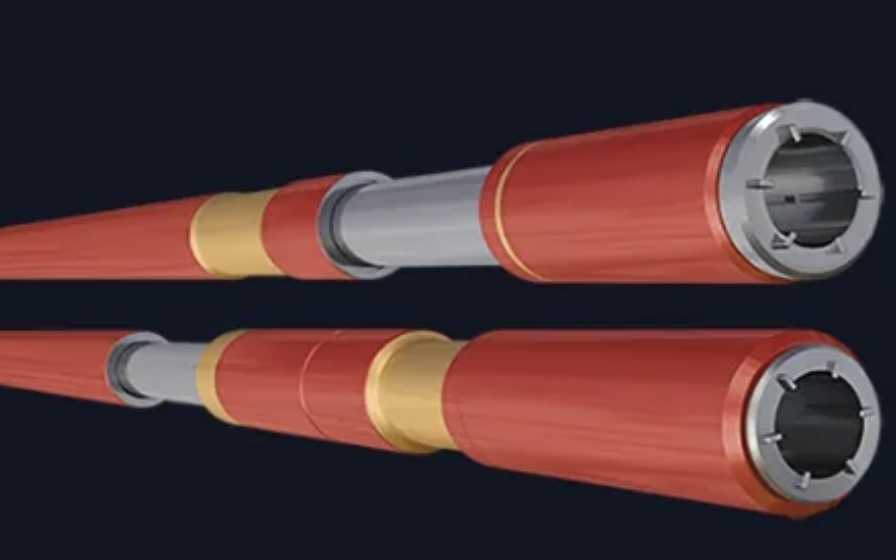

Motoraufbau und -verhalten: Der Motor besteht aus Stator und Rotor. Der Stator wird durch Aufkleben einer Gummiauskleidung auf die Innenwand eines Stahlgehäuses hergestellt; seine Innenbohrung ist spiralförmig mit definierter Geometrie. Der Rotor ist eine gehärtete Stahlschraube. Rotor und Stator greifen aufgrund ihrer unterschiedlichen Steigungen ineinander und bilden spiralförmig abgedichtete Kammern, wodurch die Energieumwandlung ermöglicht wird. Rotoren können ein- oder mehrköpfig sein. Weniger Rotorblätter führen zu höherer Drehzahl, aber geringerem Drehmoment; mehr Rotorblätter zu geringerer Drehzahl und höherem Drehmoment.

Das Kreuzgelenk wandelt die Planetenbewegung (Exzenterbewegung) des Motors in eine gleichmäßige Rotation der Antriebswelle um und überträgt Drehmoment und Drehzahl des Motors auf die Antriebswelle und den Bohrer. Häufig werden Kreuzgelenke mit flexibler Welle verwendet.

Antriebswelle Die Antriebswelle überträgt die Drehbewegung vom Motor auf den Bohrmeißel und muss außerdem axiale und radiale Lasten aufnehmen, die durch das Gewicht auf dem Bohrmeißel und den Kontakt mit der Formation entstehen.

Betriebsanforderungen

Anforderungen an Bohrflüssigkeiten: Schraubenmotoren können mit einer Vielzahl von Bohrflüssigkeiten effektiv betrieben werden, darunter ölbasierte Spülungen, Emulsionen, wasserbasierte Bentonitspülungen und sogar relativ sauberes Wasser. Viskosität und Dichte der Spülung haben nur geringen direkten Einfluss auf die Motorleistung, wirken sich aber direkt auf den Systemdruck aus. Übersteigt der Druck bei empfohlener Fördermenge den Nenndruck der Pumpe, sollte die Fördermenge reduziert oder der Druckabfall zwischen Motor und Bohrmeißel verringert werden. Feststoffpartikel wie Sand beschleunigen den Verschleiß an Lagern und Motorstator, daher muss der Feststoffgehalt unter 1 % liegen. Jedes Motormodell hat einen festgelegten Fördermengenbereich, in dem ein guter Wirkungsgrad erzielt wird; der Mittelwert dieses Bereichs ist in der Regel die optimale Betriebsfördermenge.

Schlammdruck- und Pumpendruckregelung: Befindet sich der Motor nicht am Bohrlochgrund und ist der Durchfluss konstant, bleibt der Druckabfall am Motor konstant. Sobald der Bohrmeißel den Bohrlochgrund berührt und das Gewicht auf dem Meißel zunimmt, steigen der Zirkulationsdruck und der Pumpendruck. Der Bohrmeister kann folgende Formel verwenden: Pumpendruck am Bohrlochgrund (während des Bohrens) = Zirkulationspumpendruck außerhalb des Bohrlochgrunds + Druckabfall unter Motorlast. Der Zirkulationspumpendruck außerhalb des Bohrlochgrunds ist der Pumpendruck, wenn sich der Motor nicht am Bohrlochgrund befindet (auch als Freidruck oder Zirkulationspumpendruck bezeichnet). Er variiert mit der Bohrlochtiefe und den Schlammeigenschaften und ist daher keine feste Konstante. In der Praxis genügt es, den unmittelbar nach dem Anheben des Bohrgestänges gemessenen Druck außerhalb des Bohrlochgrunds als Näherungswert für die Regelungsberechnungen zu verwenden. Erreicht der Pumpendruck am Bohrlochgrund den empfohlenen Maximalwert des Motors, erzeugt dieser sein optimales Drehmoment. Eine weitere Erhöhung des Gewichts auf dem Meißel erhöht den Pumpendruck, und wird der maximale Auslegungsdruck überschritten, kann der Motor blockieren. In diesem Fall muss der Bohrmeister das Gewicht auf dem Meißel sofort reduzieren, um interne Schäden zu vermeiden.

Handhabung und Verwendung

Allgemeine Hinweise vor der ersten Verwendung: Die Gewindeverbindungen zwischen den Bauteilen werden werkseitig mit anaerobem Klebstoff vorbereitet und mit dem vorgeschriebenen Drehmoment angezogen; ein erneutes Anziehen vor der ersten Verwendung ist normalerweise nicht erforderlich.

Oberflächenprüfung vor dem Einbringen in das Bohrloch

Heben Sie die Baugruppe am Hebeelement an und setzen Sie sie so in den Drehtisch ein, dass sich das Bypassventil oberhalb des Tisches befindet und gut sichtbar ist. Bringen Sie die Sicherheitsklemmen an und entfernen Sie das Hebeelement.

Funktionsprüfung des Bypassventils: Drücken Sie das Ventilelement mit einem Holzstab nach unten und lassen Sie es los; die Feder sollte das Element leichtgängig zurückführen. Wiederholen Sie den Vorgang 3–5 Mal, um sicherzustellen, dass das Ventil nicht klemmt.

Bei unterhalb des Drehtisches befindlichem Bypassanschluss die Pumpe kurz starten: Der Bypassanschluss sollte sich schließen, der Motor anlaufen und das Antriebsgelenk sich drehen. Nach dem Abschalten der Pumpe sollte das Ventilelement zurückspringen und Schlamm durch den Bypassanschluss austreten, was auf normale Funktion hinweist.

Den Motor in das Loch einführen

Die Fahrgeschwindigkeit muss streng kontrolliert werden, um ein zu schnelles Absinken zu vermeiden, das dazu führen könnte, dass der Motor die Richtung ändert und sich die internen Gewindeverbindungen lösen, und um Beschädigungen beim Durchfahren von Sandbrücken, Gehäusefüßen oder Kanten zu verhindern.

In tiefen oder heißen Abschnitten sowie beim Durchfahren von unverfestigten Sandzonen sollte regelmäßig Schlamm umgewälzt werden, um den Motor zu kühlen, den Statorgummi zu schützen und ein Ablagern von Sand zu verhindern.

Verringern Sie die Fördermenge, wenn sich der Motor dem Boden nähert; zirkulieren Sie vor der endgültigen Platzierung, beginnend mit einem niedrigen Durchfluss, bis das Bohrklein wieder an die Oberfläche gelangt, und erhöhen Sie dann den Durchfluss nach Bedarf.

Der Motor darf nicht ruckartig auf den Boden aufgesetzt werden und darf nicht unbewegt auf dem Boden stehen.

Bohren mit dem Motor

Reinigen Sie den Bohrlochgrund gründlich und messen Sie den Druck der Umwälzpumpe oberhalb des Bohrlochgrundes, bevor Sie mit dem Bohren beginnen.

Bringen Sie das Bohrgewicht zu Beginn schrittweise auf. Nutzen Sie die oben genannte Pumpendruckbeziehung, um die Bohrarbeiten zu steuern.

Bohren Sie anfangs nicht zu schnell; Motor, Bohrer und Bohrlochgrund sind „fest“, und eine unzureichende Bohrlochreinigung kann zu einer Verklumpung des Bohrers führen.

Das Motordrehmoment ist proportional zum Druckabfall im Motor; eine Erhöhung des Gewichts auf dem Bohrer erhöht die Motorlast und damit den Druckabfall und das Drehmoment.

Eine gleichmäßige und konstante Bohrgeschwindigkeit sowie die Stabilität des Bohrgestänges tragen zur Kontrolle der Bohrlochneigung und zur Richtungsgenauigkeit bei.

Herausziehen aus dem Bohrloch und Inspektion

Spülen Sie das Bypassventil mit sauberem Wasser durch und bewegen Sie das Ventilelement mit einem Holzstab auf und ab, bis es zuverlässig schließt.

Die Baugruppe mit einer Rohrzange festhalten, das Antriebsgelenk mit einer Kettenzange im Uhrzeigersinn drehen, während sauberes Wasser durch die Oberseite des Bypassventils eingespritzt wird, um das Innere zu spülen, und anschließend eine kleine Menge Schmieröl (Mineralöl) in den Motor einfüllen.

Die Zuggeschwindigkeit kontrollieren, um ein Festklemmen des Rohrs oder eine Beschädigung des Motors zu vermeiden.

Messen Sie das Lagerspiel. Überschreitet das Wellenlagerspiel die zulässigen Grenzwerte, muss der Motor repariert und die Lager ausgetauscht werden. Bei Motoren, die nach einer Instandsetzung oder Überholung wieder in Betrieb genommen werden, ist das axiale Lagerspiel gegebenenfalls anzupassen.

Checkliste für die Oberflächenvorbereitung (Zusammenfassung)

Gewindesicherungsmittel wird auf alle Gehäuse aufgetragen, außer auf die Verbindung zwischen Hubzwischenstück und Bypassventil.

Setzen Sie den Schraubbit mit dem passenden Bitadapter ein. Verwenden Sie beim Festziehen am Antriebswellenende ausschließlich einen Kettenschlüssel und drehen Sie diesen (von oben gesehen) nur gegen den Uhrzeigersinn, um ein Lösen des Innengewindes zu vermeiden.

Den Motor am Hebeelement anheben und in die Drehvorrichtung einsetzen; das Bypassventil so positionieren, dass es gut sichtbar ist, mit Keilen sichern und das Hebeelement entfernen.

Dichtheitsprüfung des Bypassventils: Drücken Sie das Ventilelement nach unten und füllen Sie den Bypassbereich von oben mit Wasser. Bei dicht schließendem Ventil sollte der Wasserstand nicht merklich absinken. Entfernen Sie den Hebel; das Ventilelement sollte durch die Federkraft nach oben schnellen und das Wasser gleichmäßig aus den seitlichen Anschlüssen fließen – dies zeigt den Normalzustand an.

Nach dem Einfahren positionieren Sie das Bypassventil so, dass es unterhalb des Kelly-/Drehtisches sichtbar ist. Starten Sie die Schlammpumpe und erhöhen Sie den Durchfluss schrittweise, bis das Bypassventil schließt. Heben Sie den Motor leicht an und beobachten Sie, ob sich der Bohrmeißel dreht. Bei geschlossenem Ventil darf kein Schlamm aus dem Bypass austreten. Prüfen Sie nach dem Abschalten der Pumpe, ob sich der Bypass wieder öffnet und Schlamm durch die Bypass-Anschlüsse austritt. Heben Sie das Bypassventil nicht über den Drehtisch an, solange die Pumpe noch läuft, um eine Kontamination des Bohrplatzes zu vermeiden.

Montieren Sie alle erforderlichen gebogenen Unterbauteile, nichtmagnetischen Bohrgestänge, Stabilisatoren usw. gemäß der vorgegebenen Montage.

Laufen im Loch – zusätzliche Hinweise

Die Abstiegsgeschwindigkeit ist zu kontrollieren, um Beschädigungen durch Sandbrücken, Felsvorsprünge oder Futterrohrfüße zu vermeiden. Sollten solche Abschnitte angetroffen werden, muss die Spülflüssigkeit zirkuliert und das Bohrloch langsam aufgeweitet werden, bevor fortgefahren wird.

Bei Verwendung gebogener Unterteile oder gebogener Gehäuse kann die Meißelseite leichter mit der Bohrlochwand oder den Gehäusefüßen in Kontakt kommen; drehen Sie die Baugruppe regelmäßig, um seitliche Abweichungen zu vermeiden.

Bei tiefen oder Hochtemperaturbohrungen sollte während des Einfahrens eine intermittierende Zirkulation durchgeführt werden, um ein Verstopfen des Bohrers zu verhindern und den Statorgummi vor Hitzeschäden zu schützen.

Wenn der Schlamm beim Abstieg nicht schnell genug durch den Bypass-Anschluss abfließt, verringern Sie die Einfahrgeschwindigkeit oder halten Sie regelmäßig an, damit sich der Motor mit Schlamm füllen kann. Vermeiden Sie Stöße und stellen Sie den Motor nicht auf den Meeresgrund.

Den Motor in das Loch einführen

Befand sich der Motor auf dem Grund, heben Sie ihn um 0,3–0,4 m an und starten Sie die Schlammpumpe. Notieren Sie den Druck im Steigrohr und vergleichen Sie ihn mit den hydraulischen Berechnungen. Leicht höhere Drücke sind aufgrund der Seitenbelastung des Bohrers normal.

Reinigen Sie den Bohrlochgrund gründlich, insbesondere bei Richtbohrungen. Angesammeltes Bohrklein beeinflusst die Drehzahl und kann zu Krümmungen führen. Eine gute Zirkulation bei langsamer Motordrehung (oder schrittweiser Drehung um 30°–40°) entfernt das Bohrklein vom Bohrlochgrund. Heben Sie den Motor nach der Reinigung um 0,3–0,4 m an und prüfen und dokumentieren Sie die Druckwerte.

Wieder in den Bohrlochgrund einfahren und das Gewicht auf dem Bohrmeißel schrittweise erhöhen; dadurch steigt das Motordrehmoment und der Steigrohrdruck. Der Anstieg des Steigrohrdrucks sollte den für das jeweilige Motormodell spezifizierten Druckabfallwerten entsprechen. Die Überwachung dieses Anstiegs gibt Aufschluss darüber, ob Motorlast und Bohrgewicht angemessen sind und die Motordrehzahl stabil ist. Halten Sie den Steigrohrdruck innerhalb der empfohlenen Grenzwerte des Motors, damit der Bohrmeister den Werkzeugzustand schnell beurteilen kann.

Wenn der Motor nicht im unteren Drehzahlbereich liegt und der Zirkulationsdruck hoch ist, können die Düsen des Bohrers verstopft oder die Antriebswelle blockiert sein.

Ausflippen – Vorsichtsmaßnahmen

Beim Herausziehen des Motors befindet sich das Bypassventil im Bypass-Zustand (geöffnet) und lässt Bohrflüssigkeit aus dem Bohrgestänge in den Ringraum fließen. Der Motor kann jedoch keine Flüssigkeit selbstständig abpumpen. Um eine sichere Verdrängung zu gewährleisten, ist es üblich, den oberen Teil des Bohrgestänges vor dem Herausziehen des Motors mit dickflüssigerer Flüssigkeit zu befüllen.

Sobald der Motor die Höhe des Bypassventils am Bohrplattformboden erreicht hat, entfernen Sie die Bypasskomponenten und spülen Sie den Motor von oben mit sauberem Wasser durch das Bypassventil. Bewegen Sie das Ventilelement mit einem Holzstab oder Hammerstiel auf und ab, bis es sich frei bewegen lässt. Nach der Reinigung befestigen Sie die Hebevorrichtung wieder und ziehen den Motor heraus.

Falls vor Ort eine Frischwasserwaschanlage zur Verfügung steht, spülen Sie den Motor vor der Einlagerung gründlich durch.

Falls keine Reinigungseinrichtungen vorhanden sind, sichern Sie das Motorgehäuse am Bohrplatz, klemmen Sie das große Ende der Antriebswelle (das Ende, das mit dem Bohrmeißel verbunden ist) mit einer hydraulischen Zange fest und drehen Sie es im Uhrzeigersinn (entsprechend der Drehrichtung des Bohrlochs). Dadurch wird der Bohrschlamm aus den abgedichteten Kammern des Motors herausgedrückt und der Motor vor Korrosion geschützt. Diese Maßnahme ist besonders im Winter wichtig, um zu verhindern, dass Restbohrschlamm im Motor gefriert, bevor dieser wieder in Betrieb genommen wird.