Von weichem bis hartem Gestein: Die Wahl zwischen runden oder spitzen Zähnen für DTH-Bohrmeißel – alles hängt vom Gestein ab.

Beim Imlochbohren (DTH) ist die Gesteinsart der entscheidende Faktor bei der Auswahl des Bohrerzahnprofils. Unterschiede in Härte und Druckfestigkeit wirken sich direkt auf die Zerkleinerungsleistung, den Verschleiß und die Betriebskosten von runden (abgerundeten) Zähnen im Vergleich zu spitzen Zähnen aus. Nur eine präzise Anpassung der Zahngeometrie an die Gesteinseigenschaften ermöglicht effizientes und wirtschaftliches Bohren; die falsche Wahl führt zu geringer Bohrleistung und schnellem Bohrerverschleiß.

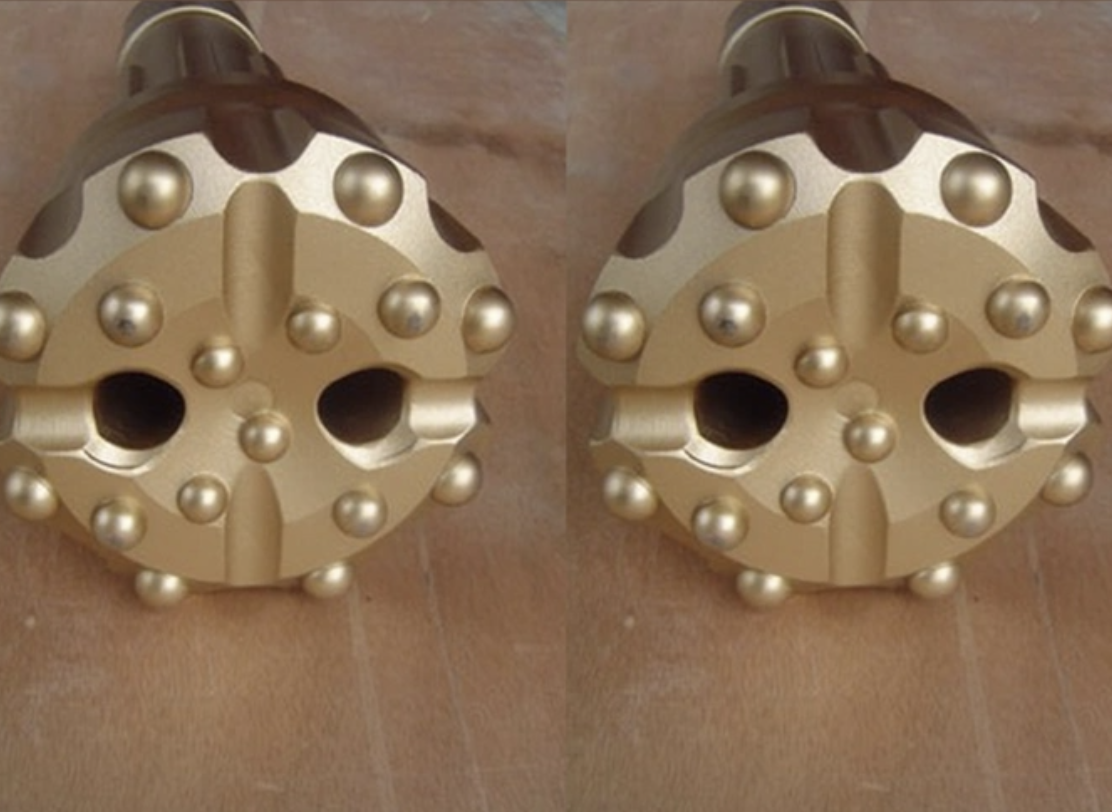

Weiches Gestein: Rundzähne sind ideal – „sanftes Zerkleinern“ für effizientes Bohren. Weiches Gestein wie Schiefer, Tonstein, Mergel und brüchiger Sandstein zeichnet sich durch geringe Härte und Druckfestigkeit (typischerweise < 30 MPa) aus. Diese Gesteine brechen ohne aggressives Durchstechen; der Rundzahn-Zerkleinerungsmechanismus „Komprimieren + Zerkleinern“ entspricht diesem Verhalten und ist die bevorzugte Wahl für das Bohren in weichem Gestein.

Warum sich runde Zähne für Weichgestein eignen: Weiches Gestein ist relativ locker und druckempfindlich. Das Rundzahndesign sorgt für Oberflächenkontakt, der beim Aufprall eine größere Kontaktfläche erzeugt und die Kraft gleichmäßiger über die Gesteinsoberfläche verteilt. Diese Kompression führt zu plastischer Verformung und Fragmentierung – ein Vorgang, der dem Verdichten von Material durch eine Straßenwalze ähnelt –, sodass schwere, punktuelle Stöße unnötig sind. Das spart Energie und minimiert eine übermäßige Zerstörung der Gesteinsstruktur. Während der Rotation zermahlen runde Zähne außerdem zuvor gebrochenes Bohrklein in feinere Partikel, die sich leichter mit Spülmedien entfernen lassen und das Loch weniger leicht verstopfen. Eine gleichmäßige Fragmentierung trägt auch zur Aufrechterhaltung der Bohrlochstabilität bei und vermeidet unregelmäßige Lochprofile und Wandeinstürze.

Probleme beim Einsatz von Spitzzähnen in Weichgestein Spitzzähne konzentrieren die Kraft auf eine sehr kleine Fläche (Punktkontakt), wodurch Weichgestein zu feinem Pulver zerkleinert wird. Dies verschwendet Energie (die Kraft wird nicht in effektives Eindringen umgewandelt) und kann zum Verstopfen der Spül- und Bohrkanäle führen, wenn feines Pulver an den Kanalwänden haftet, was die Bohrleistung verringert. Die spitzen Enden können sich in einer Umgebung mit geringem Widerstand verformen (verbiegen oder stumpf werden), was die Lebensdauer des Bohrers verkürzt und die Ersatzkosten erhöht.

Hartgestein: Spitzzähne werden bevorzugt – „kraftvolles Eindringen“ zur Überwindung hoher Festigkeit. Hartgesteine wie Granit, Quarzit, Basalt und Diabas haben eine hohe Härte und Druckfestigkeit (typischerweise 60 MPa). Diese dichten, starken Gesteine können allein durch Kompression nicht effektiv aufgebrochen werden; für ein effizientes Eindringen sind Spitzzähne erforderlich. Daher sind Spitzzähne die klare Wahl für das Bohren in Hartgestein.

Warum sich spitze Zähne für hartes Gestein eignen Dichtes, hartes Gestein weist eine starke innere Bindung auf; Druck auf die Oberfläche kann es allein nicht brechen. Spitze Zähne konzentrieren die Aufprallkraft auf eine kleine Spitzenfläche (Kontaktfläche nur etwa 1/5–1/10 der von runden Zähnen) und erzeugen so einen viel höheren lokalen Druck (ein Mehrfaches dessen von runden Zähnen). Dieser konzentrierte Druck durchstößt die Gesteinsoberfläche und verursacht Risse. Bei fortgesetzter Rotation und Aufprall wachsen diese anfänglichen Risse, verbinden sich und breiten sich entlang der Bruchflächen aus, wodurch das Gestein effektiv gespalten wird – wie ein Keil Holz spaltet. Dadurch wird die innere Struktur des Gesteins direkt angegriffen und die Vordringgeschwindigkeit wird rapide erhöht. Beim Bohren in Granit beispielsweise kann das Vordringen mit spitzen Zähnen zwei- bis dreimal schneller sein als mit runden Zähnen und vermeidet das Problem des „Schleifens ohne Vordringens“, das runde Zähne auf harten Oberflächen aufweisen.

Probleme beim Einsatz von Rundzähnen in Hartgestein: Rundzähne verteilen die Kraft auf eine größere Fläche und verhindern so den hohen lokalen Druck, der zum Brechen von Hartgestein erforderlich ist. Stöße erzeugen lediglich oberflächliche Kratzer oder Abrieb, aber keinen echten Bruch. Daher beträgt die Eindringrate möglicherweise nur ein Fünftel bis ein Zehntel der von Spitzzähnen erreichten Geschwindigkeit, wodurch Energie im Leerlauf verschwendet wird. Die starke Reibung an hartem Gestein führt zu schnellem Abrieb von Rundzähnen (oft ist nach 1–2 Stunden ein Austausch erforderlich), während Spitzzähne unter gleichen Bedingungen 4–6 Stunden halten können. Häufiger Meißelwechsel erhöht die Ausfallzeit und die Gesamtkosten.

Mittelhartes Gestein: Entscheiden Sie sich anhand der detaillierten Lithologie – seien Sie flexibel oder verwenden Sie Hybriddesigns. Zwischen reinem Weich- und reinem Hartgestein liegt mittelhartes Gestein (Druckfestigkeit 30–60 MPa), wie z. B. dichter Sandstein, kristalliner Kalkstein und einige Gneise. Bei der Zahnauswahl für diese Gesteine muss die detaillierte Lithologie (z. B. Vorhandensein von Quarzkörnern, Heterogenität) berücksichtigt werden. In vielen Fällen ist ein gemischtes oder hybrides Zahnmuster (rund + spitz) geeignet.

Kriterien für die Zahnauswahl in mittelhartem Gestein

Wenn das mittelharte Gestein gleichmäßig ist und keine harten Zwischenschichten aufweist (z. B. homogener dichter Sandstein), sollten Sie „verstärkte Rundzähne“ (höhere Härte und optimierter Kontaktbogen) bevorzugen, um den durch Kompression verursachten Bruch zu verbessern. Rundzähne können im Vergleich zu spitzen Zähnen eine ausgewogene Effizienz und einen geringeren Verschleiß bieten.

Wenn das mittelharte Gestein Quarzpartikel oder lokale harte Stellen enthält (z. B. kristalliner Kalkstein oder Sandstein mit Feuersteinschichten), wählen Sie „kurze, kräftige, spitze Zähne“ (dickere, härtere Spitzen), um lokale harte Stellen zu durchstechen und einen schnellen lokalen Verschleiß runder Zähne zu vermeiden.

Wenn die Lithologie geschichtet ist (z. B. weiche Schichten über harten Schichten), verwenden Sie ein Meißeldesign mit gemischten Zähnen – runde Zähne am Außenring und spitze Zähne am Innenring –, um verschiedene Schichten ohne häufigen Meißelwechsel zu bearbeiten.

Grundprinzip für mittelhartes Gestein: Vermeiden Sie eine absolute „weich vs. hart“-Denkweise; die Regel ist, sich auf die dominante Gesteinseigenschaft zu konzentrieren. Ist die Lithologie insgesamt weicher und weist nur lokal harte Stellen auf, sollten Sie runde Zähne mit spitzen Zähnen als Reserve bevorzugen. Ist die Lithologie insgesamt härter und weist lokal weiche Nähte auf, sollten Sie spitze Zähne mit runden Zähnen als Reserve bevorzugen. Bestätigen Sie Ihre Wahl durch Probebohrungen (z. B. 10–20 Minuten bohren, dann Zahnverschleiß und Eindringtiefe prüfen) und passen Sie die Leistung an, um sie zu optimieren.

Zusammenfassung: Drei Kernfaktoren, die die Zahnauswahl bestimmen Der Einfluss der Gesteinsart auf die Wahl zwischen runden und spitzen Zähnen lässt sich auf drei Kernfaktoren reduzieren: Härte, Druckfestigkeit und strukturelle Gleichmäßigkeit. Die Auswahllogik lässt sich wie folgt zusammenfassen:

Härte + Druckfestigkeit: geringe Härte/geringe Druckfestigkeit → runde Zähne wählen; hohe Härte/hohe Druckfestigkeit → spitze Zähne wählen.

Strukturelle Einheitlichkeit: homogene Lithologie (keine Zwischenschichten oder harten Stellen) → ein einzelnes Zahnprofil, das zum vorherrschenden Gestein passt, ist akzeptabel; heterogene Lithologie (mit Zwischenschichten oder harten Stellen) → erfordert flexible Paarung oder ein hybrides Zahnmuster.

Passende Betriebsziele: Wenn Sie „hohe Effizienz + lange Lebensdauer“ anstreben, wählen Sie die Zahngeometrie präzise für das Gestein aus. Wenn Sie „breite Anpassungsfähigkeit an mehrere Lithologien“ benötigen, ziehen Sie hybride Zahndesigns oder austauschbare Schneidköpfe in Betracht.

Die Zahnauswahl für DTH-Bohrer hängt von der Gesteinsart ab. Nur wer die Eigenschaften des Gesteins kennt, kann die Stärken runder und spitzer Zähne ausnutzen und maximale Bohrleistung bei minimalen Kosten erzielen.