Detaillierte Analyse verschiedener Bohrgestängetypen und wichtige Vorsichtsmaßnahmen

Rundbohrgestänge, Kohlebohrgestänge und Gesteinsbohrgestänge sind weit verbreitete Präzisionsprodukte im Bergbau und in der Kohleförderung, weshalb ihre Qualität streng überwacht wird. Die Balance zwischen Festigkeit und Zähigkeit stellt bei der Herstellung eine gängige technische Herausforderung dar. Da Richt- und Horizontalbohrungen zunehmend einen Teil der traditionellen Vertikalbohrungen ersetzen, steigen die Anforderungen an die Leistungsfähigkeit der Bohrgestänge. Im praktischen Einsatz ist ein gewisser Grad an Beschädigung der Bohrgestänge zudem unvermeidbar.

Spiralbohrgestänge basieren auf der hohen Drehmomentfähigkeit geologischer Bohrgestänge und werden mit ein- oder doppelhelixförmigen Blättern im Vorspannverfahren und vollautomatischen Schweißprozessen hergestellt. Produkte mit Durchmessern bis 42 mm werden im Allgemeinen als Spiralbohrgestänge klassifiziert. Geologische Spiralbohrgestänge mit Durchmessern bis 73 mm können ohne Änderung der bestehenden Betriebsmethoden direkt an verschiedene Untertage-Bohranlagen eingesetzt werden. Die Anlage kann die äußere Zylinderfläche sowohl zum Bohren als auch zum Gestängewechsel direkt klemmen, was die Bedienung vereinfacht und effizienter gestaltet und gleichzeitig den Arbeitsaufwand deutlich reduziert.

Geologische Spiralbohrgestänge eignen sich vor allem für Tiefbohrungen in mittelharten und harten Gesteinsformationen und gewährleisten einen effektiven Bohrguttransport. Standard-Spiralbohrgestänge sind besser für die Wassererkundungsbohrung in Kohleflözen und kohlenahen Formationen geeignet, da sie ein geringeres Gewicht, eine einfachere Verbindung und einen schnelleren Bohrguttransport ermöglichen. In der Praxis sollten Anwender den Grundsatz beachten, die niedrigstmögliche Stahlgüte zu wählen, die die Festigkeitsanforderungen noch erfüllt. Die Auswahl der Bohrwerkzeuge unter Berücksichtigung der tatsächlichen Feldbedingungen kann die Beschaffungskosten senken und das Risiko von Bauunfällen verringern.

Anhand des Gewindeprofils werden Bohrgestängeverbindungen üblicherweise in vier Typen unterteilt: Innenbündig (IF), Vollbohrloch (FH), Standard (REG) und Nummerierte Verbindung (NC). Eine korrekte Gewindeverbindung muss drei Kernbedingungen erfüllen: übereinstimmende Abmessungen, identischer Gewindetyp und korrekte Kompatibilität von Innen- und Außengewinde. Das grundlegende Funktionsprinzip eines Spiralbohrgestänges ist wie folgt: Die Energie wird hauptsächlich durch die Bohrflüssigkeit und das Motorsystem bereitgestellt. Die von der Schlammpumpe geförderte Bohrflüssigkeit fließt durch das Bohrgestänge zum Hydraulikmotor im Spiralbohrgestänge. Zwischen Motorein- und -auslass entsteht eine Druckdifferenz, die den Rotor in Rotation versetzt. Drehmoment und Drehzahl werden dann über die Universalwelle und die Antriebswelle auf den Bohrmeißel übertragen, um den Bohrvorgang abzuschließen.

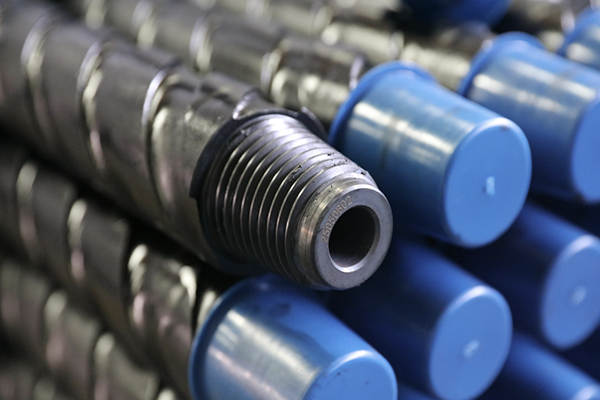

In der Produktion durchlaufen die Rohmaterialien zunächst eine zerstörungsfreie Qualitätsprüfung. Anschließend werden der Stahlrohrkörper und die Werkzeugverbindungen verschweißt. Nach dem Schweißen erfolgen eine Wärmebehandlung und die abschließende Schweißnahtbearbeitung, um Eigenspannungen an den Schweißverbindungen abzubauen. Vor dem Lackieren und Verpacken der fertigen Stangen werden mehrere Prüfungen durchgeführt, darunter Härte-, Druck- und zerstörungsfreie Prüfungen, um die Einhaltung der Qualitätsstandards sicherzustellen. Bergbaustahlrohre und Rundstahlrohre durchlaufen mehrere Bearbeitungsschritte, bevor sie zu fertigen Bohrstangen verarbeitet werden. Das Rohr wird zunächst gestaucht, um die Wandstärke zu erhöhen. Anschließend werden Gewinde geschnitten und eine Kupferbeschichtung aufgebracht, um die Festigkeit und die Gesamtleistung zu verbessern.

Der Bohrgestängekörper besteht typischerweise aus einem speziellen geologischen Legierungsstahlrohr, während die Werkzeugverbindungen aus legiertem Baustahl gefertigt sind. Durch Vakuumhärten und Anlassen lassen sich Dauerfestigkeit und Scherfestigkeit deutlich verbessern. Moderne Reibschweißverfahren verleihen den Spiralbohrgestängen eine hohe Biegefestigkeit und zuverlässige Schweißnahtintegrität. Beim Einsatz zum Bohren von Ankerkabellöchern in Seitenwänden wird Kohle- oder Gesteinsmehl entlang der Spiralnuten abgeführt, wodurch der Bedarf an wasserunterstützter Staubabsaugung reduziert oder sogar ganz vermieden wird. Beim Vortrieb von Strecken mit Gefälle trägt dies außerdem dazu bei, Wasseransammlungen an der Ortsbrust zu minimieren. In Kombination mit pneumatischen Kohlebohrern können Bohrgestänge die Tunnelvortriebsgeschwindigkeit und die Bauqualität deutlich steigern.

Folgende Vorsichtsmaßnahmen sind beim Gebrauch unbedingt zu beachten. Bohrstangen mit unterschiedlichen Gewindetypen dürfen unter keinen Umständen gemischt werden. Selbst Stangen mit demselben Nenngewindetyp von verschiedenen Herstellern dürfen nicht gemischt werden, da Unterschiede in den technischen Spezifikationen, Bearbeitungsverfahren, Werkzeugen und Ausrüstungen unweigerlich zu Abweichungen in den Toleranzen und der Gewindepassung führen und somit Sicherheitsrisiken bergen. Stangen mit stark unterschiedlicher Standzeit oder Verschleißzustand dürfen ebenfalls nicht gemischt werden, da dies das Betriebsrisiko erhöhen kann. Sollten lokale Gewindeschäden festgestellt werden, beispielsweise ein bis zwei Gewindegänge auf einer Länge von ca. 10 mm, müssen diese vor der Wiederverwendung umgehend repariert werden, um einen sicheren Betrieb zu gewährleisten.