Häufige Probleme bei der Verwendung des O2-Steinsprengsystems und wie man sie behebt

DerO2-Steinsprengsystemhat mit seinem innovativen, sicheren und kostengünstigen Ansatz die Felsspreng- und Bergbaubranche revolutioniert. Wie bei jeder fortschrittlichen Technologie können Benutzer jedoch bei der Implementierung und dem Betrieb auf bestimmte Herausforderungen stoßen. Das Verständnis dieser potenziellen Probleme und das Wissen, wie sie zu lösen sind, ist entscheidend, um die Effizienz und Langlebigkeit des Systems zu maximieren. Dieser Artikel untersucht häufige Probleme bei der Verwendung des O2 Rock Blasting Systems und bietet praktische Lösungen, um einen reibungslosen und effektiven Betrieb zu gewährleisten.

1. Betriebstemperaturbeschränkungen

Problem:

Das O2 Rock Blasting System ist für einen effizienten Betrieb innerhalb eines bestimmten Temperaturbereichs ausgelegt, typischerweise zwischen-40°C bis +40°CDer Betrieb des Systems außerhalb dieses Bereichs kann zu Leistungseinbußen oder möglichen Systemausfällen führen.

Lösung:

Klimatisierung: Stellen Sie sicher, dass die Temperaturen im Strahlbereich im empfohlenen Bereich liegen. In extrem kalten oder heißen Umgebungen sollten Sie den Einsatz von Klimakontrollmaßnahmen wie Heizungen oder Kühlsystemen in Betracht ziehen.

Isolierung: Isolieren Sie den Gastank und andere wichtige Komponenten ordnungsgemäß, um sie vor extremen Temperaturen zu schützen.

Überwachung: Führen Sie eine kontinuierliche Temperaturüberwachung durch, um Abweichungen umgehend zu erkennen und zu beheben.

(Felssprengversuch im Winter in Harbin, China)

2. Bohrlochspezifikationen

Problem:

Für optimale Leistung erfordert das O2-Steinsprengsystem präzise Bohrlochdurchmesser und -tiefen. Die Verwendung falscher Spezifikationen kann zu ineffizientem Sprengen und erhöhten Betriebskosten führen.

Lösung:

Standardisiertes Bohren: Beachten Sie die empfohlenen Bohrlochdurchmesser von 40-127 mm, mit 89 mm die kostengünstigste Wahl ist.

Anpassung: Bei größeren Durchmessern wenden Sie sich bitte an den Kundendienst, um das System entsprechend den spezifischen Projektanforderungen anzupassen.

Tiefenmanagement: Passen Sie die Bohrtiefe je nach Projektbedarf an. Die beliebteste Konfiguration ist 6 Meter tiefe Papierröhren entsprechend 3 Meter Papierröhren.

Berufsausbildung: Stellen Sie sicher, dass die Bohrteams gut ausgebildet sind, um präzise Bohrlochspezifikationen zu erreichen.

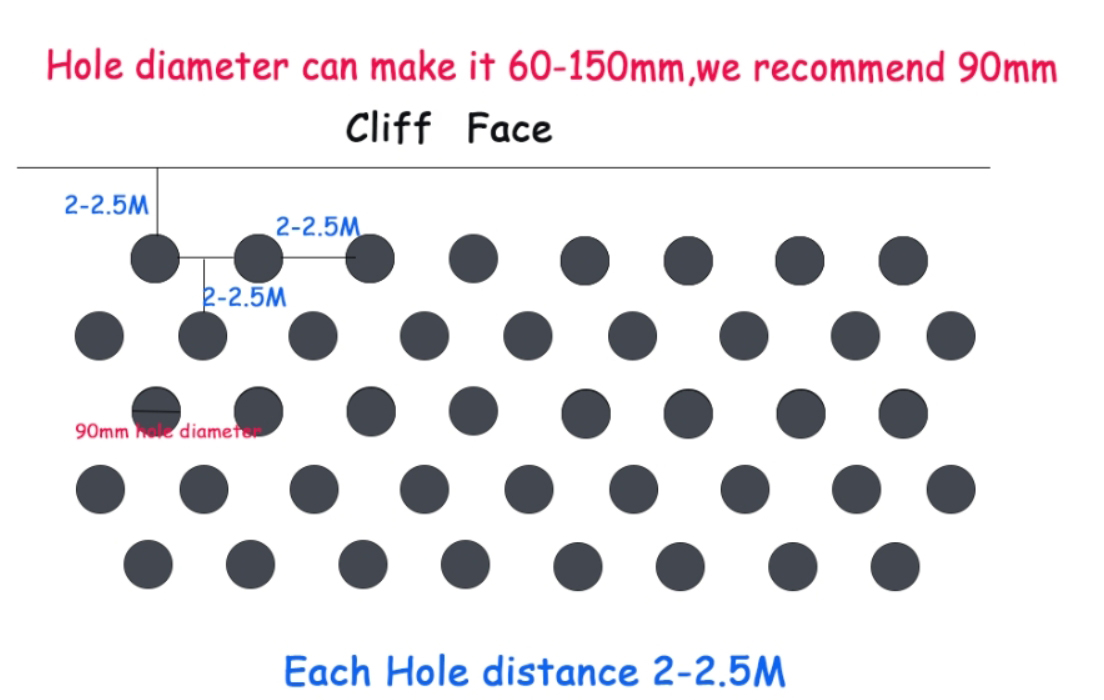

3. Lochabstand und Platzierung

Problem:

Ein falscher Abstand zwischen den Sprenglöchern kann zu einer ungleichmäßigen Gesteinszersplitterung führen und so die Gesamteffizienz des Sprengprozesses verringern.

Lösung:

Optimaler Abstand: Halten Sie einen Lochabstand von 2-3 Meter um eine gleichmäßige Energieverteilung und effektive Gesteinsspaltung zu gewährleisten.

Standortbewertung: Lassen Sie Ingenieure die Größe und Härte des Gesteins sowie die Bedingungen vor Ort beurteilen, um die ideale Platzierung des Lochs zu bestimmen.

Planungstools: Nutzen Sie erweiterte Planungs- und Simulationstools, um vor dem eigentlichen Sprengen optimale Lochmuster zu entwerfen.

4. Umgang mit wassergefüllten Hohlräumen

Problem:

Das Strahlen in Umgebungen mit wassergefüllten Hohlräumen kann erhebliche Herausforderungen mit sich bringen, darunter mögliche Systemschäden und eine verringerte Strahleffizienz.

Lösung:

Wasserdichte Membran: Nutzen Sie das O2 Rock Blasting System wasserdichte Membranfunktionalität um wassergefüllte Hohlräume effektiv zu behandeln.

Regelmäßige Wartung: Überprüfen und warten Sie die wasserdichten Membranen regelmäßig, um ihre Integrität und Funktionalität sicherzustellen.

Maßgeschneiderte Lösungen: Für extreme Bedingungen entwickeln Sie gemeinsam mit dem Hersteller spezielle Membranen, die auf die spezifischen Projektanforderungen zugeschnitten sind.

5. Vielseitigkeit mit verschiedenen Gesteinsarten

Problem:

Verschiedene Gesteinsarten, von Weichgestein bis zu hartem Granit und Basalt, erfordern unterschiedliche Sprengtechniken. Die Anwendung eines Einheitsansatzes kann zu suboptimalen Ergebnissen führen.

Lösung:

Adaptive Einstellungen: Passen Sie die Systemeinstellungen entsprechend der Härte und den Eigenschaften des zu sprengenden Gesteins an.

Werkstoffbeurteilung: Führen Sie vor der Sprengung eine gründliche Beurteilung der Gesteinsart durch, um die geeigneten Sprengparameter zu bestimmen.

Trainingsprogramme: Bieten Sie den Bedienern umfassende Schulungen an, damit sie mit unterschiedlichen Gesteinsarten effektiv umgehen können.

6. Strahlvolumenmanagement

Problem:

Bei groß angelegten Operationen ist die Kontrolle des Sprengvolumens von entscheidender Bedeutung. Eine Unter- oder Überschätzung des erforderlichen Volumens kann zu Projektverzögerungen und höheren Kosten führen.

Lösung:

Genaue Berechnungen: Durch genaue Berechnung lässt sich das benötigte Strahlvolumen anhand der Spaltrohrlänge und des Lochabstandes ermitteln.

Skalierbare Systeme: Nutzen Sie skalierbare Systeme wie 1*20GP Behälter in der Lage, ungefähr 37.500 m³ aus Stein und 1 * 40HQ-Behälter für rund 131.250 m³.

Bestandsverwaltung: Halten Sie einen ausreichenden Bestand an Felsspaltrohren vor, um den Projektbedarf ohne Unterbrechungen erfüllen zu können.

7. Kostenmanagement

Problem:

Während das O2 Rock Blasting System kostengünstig ist, kann die Verwaltung der Kosten für Gesteinsspaltrohre und Gasfülltanks eine Herausforderung darstellen, insbesondere bei großen Projekten.

Solution:

Bulk Purchasing: Purchase rock splitting tubes in bulk to take advantage of lower per-unit costs.

Efficient Usage: Optimize the use of splitting tubes to minimize waste and reduce overall blasting costs, keeping the per cubic meter cost around $1.

Cost Tracking: Implement a robust cost tracking system to monitor expenses and identify areas for cost savings.

8. Product Components and Maintenance

Problem:

Maintaining the various components of the O2 Rock Blasting System, such as the gas filling tank and rock splitting tubes, is essential for uninterrupted operations.

(Gas filling tank)

(Rock Splitting Tube)

Solution:

Regular Inspections: Conduct routine inspections of all system components to detect and address wear and tear early.

Quality Consumables: Use high-quality rock splitting tubes and ensure the gas filling tank is properly maintained for efficient recycling.

Customized Accessories: Order additional accessories based on specific project needs to enhance system functionality.

9. Training and Technical Support

Problem:

Proper training is essential for the effective use of the O2 Rock Blasting System. Without adequate training, operators may struggle to maximize the system’s potential.

Solution:

On-Site Training: Upon establishing a partnership, engineers from the manufacturer provide on-site training to ensure the customer’s team fully understands the system.

Comprehensive Manuals: Provide detailed manuals and instructional materials to support ongoing training efforts.

Continuous Support: Offer ongoing technical support and troubleshooting assistance to address any operational challenges promptly.

(On-site teaching for engineers abroad)

10. Agent and Partnership Agreements

Problem:

Expanding the use of the O2 Rock Blasting System globally requires reliable local agents who understand the market and can effectively promote the product.

Solution:

Local Agents: Encourage businesses in different countries to become local agents, facilitating better market penetration and customer support.

Direct Communication: Distribute local inquiries directly to agents, ensuring efficient handling and personalized service.

Support Infrastructure: Provide agents with the necessary tools, training, and resources to effectively represent the O2 Rock Blasting System in their regions.

11. Using the System in Water-Filled or High-Temperature Environments

Problem:

Operating in environments where blasting holes contain water or are subject to high temperatures can pose significant challenges, potentially affecting the system's performance and longevity.

Solution:

Advanced Membrane Technology: The O2 Rock Blasting System has developed high-temperature-resistant membranes and waterproof membranes. These innovations ensure that the system remains functional even in holes with water or in high-temperature conditions.

Reliable Performance: With these specialized membranes, the system can safely and effectively operate in diverse environmental conditions, maintaining consistent blasting performance without compromising on safety or efficiency.

Regular Upgrades: Continuously invest in research and development to enhance membrane durability and performance, ensuring the system adapts to various challenging environments.

12. Safety of Rock Blasting Operations

Problem:

Safety is a paramount concern in rock blasting operations, especially when working near residential buildings or in urban areas. Traditional explosive methods pose significant risks, including uncontrolled shock waves and toxic gas emissions.

Solution:

Controlled Shock Waves: One of the O2 Rock Blasting System’s greatest advantages is its ability to control and minimize shock wave emissions. This makes it safe to use near residential buildings and in densely populated urban areas, addressing a major limitation of traditional explosive blasting.

Non-Toxic Emissions: Unlike traditional explosives that produce harmful gases, the O2 system primarily generates water and carbon dioxide, significantly reducing environmental and health risks.

Regulatory Compliance: The controlled nature of the blasting process simplifies compliance with safety and environmental regulations, facilitating smoother project approvals and community acceptance.

Enhanced Safety Protocols: Implement comprehensive safety protocols and training to ensure that all operators are well-versed in the system’s safe operation, further mitigating risks associated with blasting activities.

Conclusion

The O2 Rock Blasting System offers a groundbreaking solution for rock demolition and mining operations, combining safety, efficiency, and cost-effectiveness. While users may encounter certain challenges, understanding these common problems and implementing the appropriate solutions can significantly enhance the system’s performance and reliability. By addressing issues related to operating conditions, drilling specifications, hole placement, water management, rock type versatility, blasting volume, cost management, product maintenance, training, agent partnerships, environmental conditions, and safety, businesses can fully leverage the benefits of the O2 Rock Blasting System and achieve superior results in their projects.