Analyse des Rissversagens einer Muffenkupplung und Verbesserungsmaßnahmen

Meine Meinung:

Die 4Cr5Mo2V-Bohrerhülse (Hülsenkupplung) für hydraulische Gesteinsbohrhämmer ist nach 10 Tagen Gebrauch gerissen. Die Gründe für die Rissbildung der 4Cr5Mo2V-Bohrerhülse wurden durch Untersuchung der Bruchmorphologie, Analyse der chemischen Zusammensetzung, mechanischer Eigenschaften und metallografischer Strukturtests analysiert. Die Ergebnisse zeigen, dass das Material und die Leistung der Hülsenkupplung den Standardanforderungen entsprechen und der Grund für die Rissbildung der Bohrerhülse ein Ermüdungsbruch ist, der durch Spannungskonzentration an der Oberflächenlasergravur verursacht wird. Unter der Aufprallkraft bildet sich am Ende der Bohrerhülse eine Verformungsschicht, und die Härte nimmt aufgrund der Kaltverfestigung zu, was zu Rissbildungsfehlern führt. Es wird empfohlen, gedruckte Markierungen zu verwenden, um durch Lasergravur entstehende Defekte zu vermeiden, die Spannungskonzentration auf der Oberfläche der Bohrerhülse zu verringern und die Lebensdauer der Bohrerhülse zu erhöhen.

Einführung

Die hydraulische Gesteinsbohranlage ist eine moderne Gesteinsbohranlage, die in Bergwerken, Tunneln und unterirdischen Projekten mit der Bohr- und Sprengmethode eingesetzt wird. Sie ermöglicht die Mechanisierung und Automatisierung der Bohrtechnologie, befreit Bauarbeiter von Gesteinsbohrarbeiten unter harten Bedingungen und schwerer Arbeit, verbessert die Arbeitseffizienz und reduziert die Umweltverschmutzung. Die Schaftadapterhülse ist einer der wichtigen Teile des Puffermechanismus des hydraulischen Gesteinsbohrers. Die Hauptfunktion der Schaftadapterhülse besteht darin, eine begrenzende Rolle zwischen dem Schaftadapter und dem Pufferkolben zu spielen. Gleichzeitig verlängert sie die Lebensdauer des Pufferkolbens bei hochfrequenten Stößen. Die Schaftadapterhülse überträgt die Rückprallenergie auf den Pufferkolben und drückt den Schaftadapter zurück, wenn der Pufferkolben zurückkehrt. Aufgrund der Wirkung der zyklischen Stoßkraft ist die häufigste Ausfallform der Schaftadapterhülse ein Zusammenbruch.

Die Schaftadapterhülse aus 4Cr5Mo2V einer bestimmten Marke von Gesteinsbohrern wird während der Verarbeitung in einer ofenkontrollierten Atmosphäre auf 1010 °C erhitzt und nach dem Abschrecken in Öl zweimal bei 550 °C angelassen. Die technische Anforderung ist, dass die Härte nicht unter 52 HRC liegt. Die Schaftadapterhülse ist nach 10 Tagen Gebrauch gerissen. Anders als bei herkömmlichen Schaftadapterhülsen ist die Schaftadapterhülse am Ende gerissen und kollabiert. Durch Untersuchung der makroskopischen und mikroskopischen Morphologie des Bruchs der Schaftadapterhülse, der chemischen Zusammensetzung, Härte, Schlagfestigkeit, Einschlüsse und metallografischen Struktur der Schaftadapterhülse wird die Ursache für die Rissbildung der Schaftadapterhülse analysiert, was eine theoretische Grundlage für die weitere Verbesserung des Wärmebehandlungsprozesses der Schaftadapterhülse und die Verbesserung der Lebensdauer des hydraulischen Gesteinsbohrers bietet.

1 Versuchsablauf und Ergebnisse

1.1 Analyse der makroskopischen Morphologie der Bohrerhülse

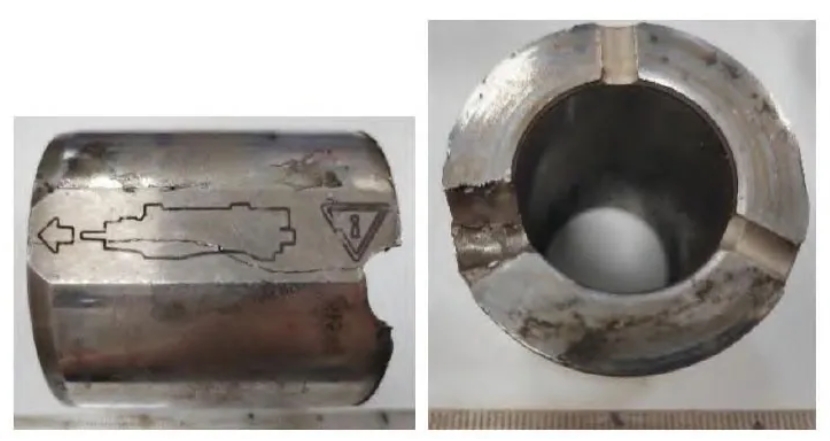

Abbildung 1 zeigt die Seiten- und Endmorphologie der defekten Bohrhülse für Gesteinsbohrer. Aus der Abbildung ist ersichtlich, dass die Bohrhülse einen axial durchdringenden Riss aufweist, der durch die mittlere eingravierte Linie verläuft und sich entlang der Pfeilrichtung bis zum Ende der Bohrhülse erstreckt. Das andere Ende des Risses ist die Wurzel der Nut am Ende der Bohrhülse. Die Probe wurde entlang der Achse der Bohrhülse geschnitten, um die Bruchmorphologie des Bohrhülsenrisses zu beobachten. Gleichzeitig wurden Materialzusammensetzung, Härte, Aufprallabsorptionsenergie, Einschlüsse und Mikrostruktur der Bohrhülse getestet und analysiert.

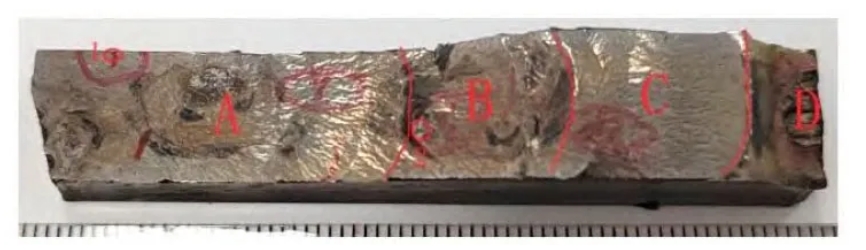

Abbildung 2 zeigt die makroskopische Morphologie des Bohrerhülsenbruchs. Aus der Abbildung ist ersichtlich, dass der Bruch hauptsächlich in vier Bereiche unterteilt ist: A, B, C und D. Bereich A ist relativ flach und glatt und weist im Inneren Bögen und radiale Linien auf. Anhand der Richtung der Bögen und radialen Linien ist erkennbar, dass der in Abbildung 2 mit 1 markierte elliptische Bereich die Rissquelle ist. Bereich B weist große Schwankungen, eine relativ glatte Oberfläche und im Inneren Bögen und radiale Linien auf. Anhand der Richtung der Bögen und radialen Linien kann geschlossen werden, dass Bereich B aus dem in Abbildung 2 mit 2 markierten elliptischen Bereich stammt. Bereich C ist relativ flach und glatt und weist im Inneren eine große Anzahl radialer Linien auf. Anhand der Richtung der radialen Linien ist erkennbar, dass Bereich C von der linken Seite dieses Bereichs stammt. Bereich D weist große Schwankungen auf, die linke Seite ist relativ glatt und die rechte Seite relativ rau. Anhand der morphologischen Merkmale von Bereich D ist zu erkennen, dass die linke Seite von Bereich D aus Bereich C auf der linken Seite dieses Bereichs stammt und die rechte Seite aus der Oberfläche der Schaftadapterhülse. Gemäß der vorherigen Analyse stammt der Riss der Schaftadapterhülse aus dem elliptischen Bereich 1 in Abbildung 2. Im Vergleich zur Seitenmorphologie der defekten Schaftadapterhülse in Abbildung 1 ist zu erkennen, dass diese Stelle der Schnittpunkt der linken Pfeillinie auf der Außenfläche der Schaftadapterhülse ist.

1.2 Mikroskopische Betrachtung des Bruchs

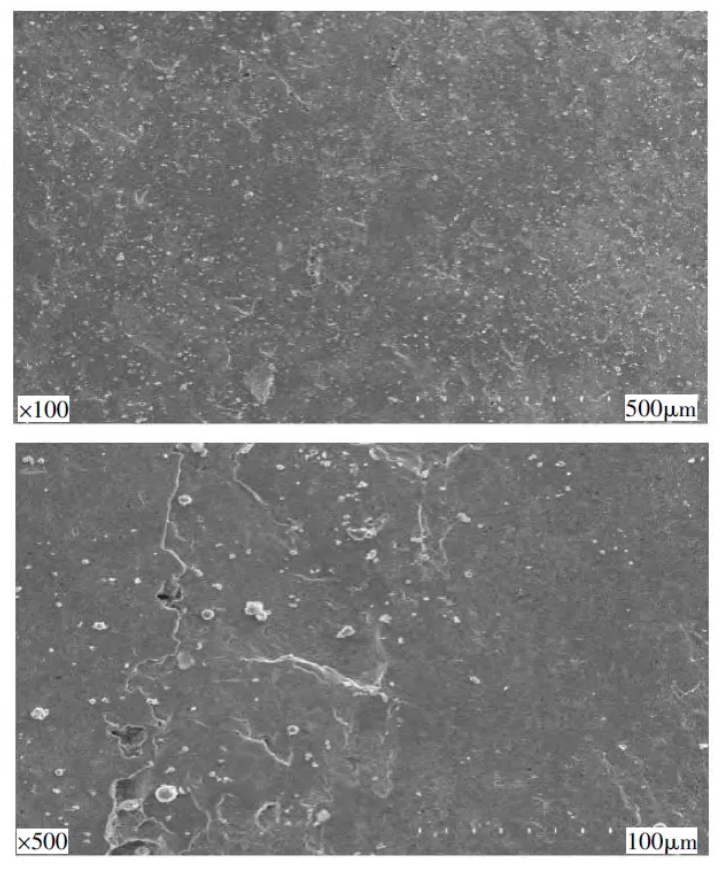

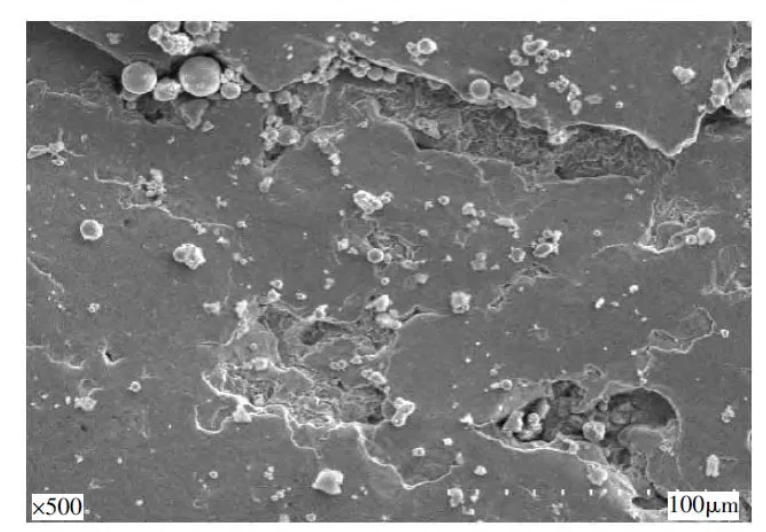

Die verschiedenen Bereiche des Bruchs in Abbildung 2 wurden durch Rasterelektronenmikroskopie (SEM) beobachtet. Abbildung 3 zeigt die SEM-Bilder des Rissquellenbereichs bei geringer und hoher Vergrößerung. Aus der Abbildung ist ersichtlich, dass der Bereich mikroskopisch gesehen relativ flach ist und die Oberfläche eine offensichtliche plastische Verformung aufweist, was darauf hindeutet, dass sie nach der Entstehung des Bruchs gegeneinander gedrückt werden. Abbildung 4 zeigt SEM-Bilder der Rissausdehnungszone bei geringer und hoher Vergrößerung. Aus der Abbildung ist ersichtlich, dass ihre Eigenschaften denen des Rissquellenbereichs ähneln. Nach der Entstehung des Bruchs tritt aufgrund gegenseitiger Extrusion eine plastische Verformung auf. Verglichen mit den beiden Bereichen ist die plastische Bruchverformung aufgrund der früheren Entstehung des Rissquellenbereichs, der häufigeren Bruchextrusion und der Reibungszeiten schwerwiegender.

1.3 Chemische Zusammensetzung der Schaftadapterhülse

Die chemische Zusammensetzung der Schaftadapterhülse wurde mithilfe des Spektrums getestet. Es ist ersichtlich, dass das Material der Schaftadapterhülse die Anforderungen an die Stahlzusammensetzung 4Cr5Mo2V im GB/T1299-2014 "Tool Steel"-Standard erfüllt.

1.4 Prüfung der mechanischen Eigenschaften der Schaftadapterhülse

Die Proben wurden entlang der Achse der Schaftadapterhülse entnommen und der Test der schlagmechanischen Eigenschaften wurde gemäß dem Standard GB/T229-2020 durchgeführt. Der KU2-Wert des Schaftadapterhülsenmaterials beträgt 28,7 J.

1.5 Einschlüsse und metallographische Strukturanalyse

Die Einschlüsse im Material der Bohrhülse wurden mit einem optischen Mikroskop untersucht. Gemäß der Norm GB/T10561-2005 "Standard Rating Chart Microscopic Inspection Method for Determination of Non-metallic Inclusions in Steel" können die nichtmetallischen Einschlüsse der Bohrhülse als A0, B0, C0, D0,5 und DS0,5 eingestuft werden.

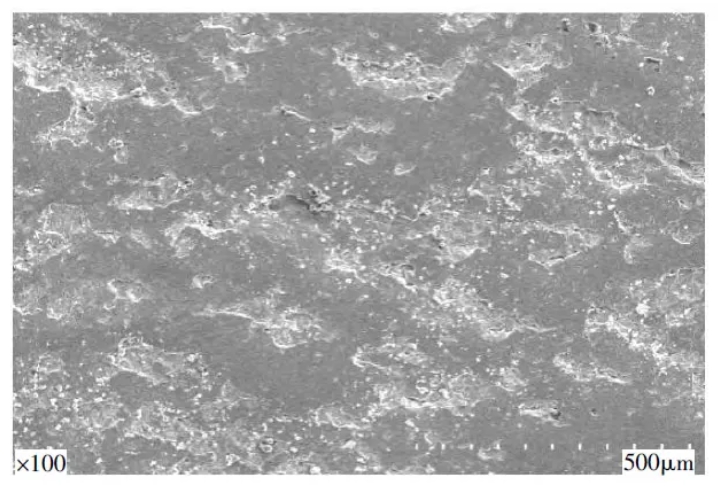

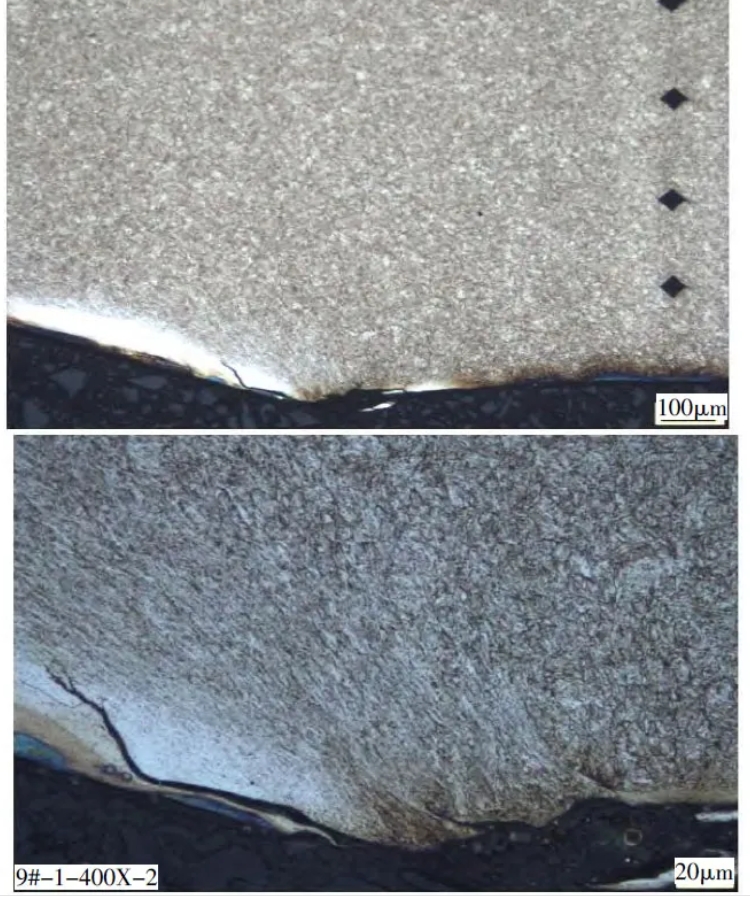

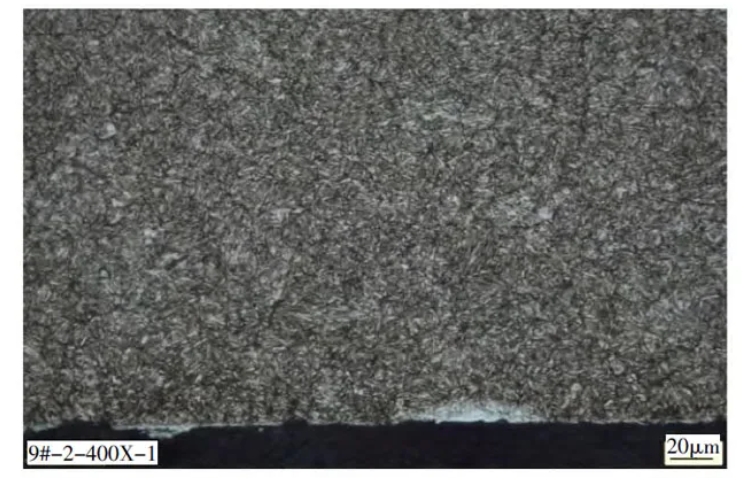

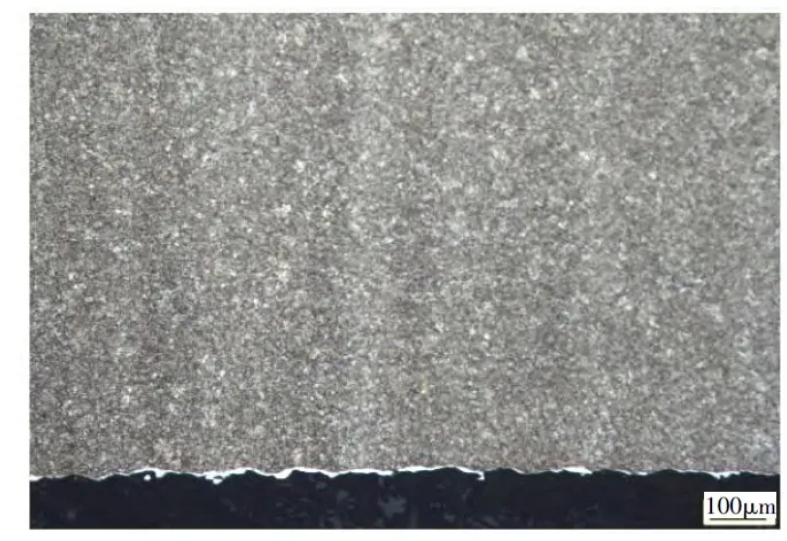

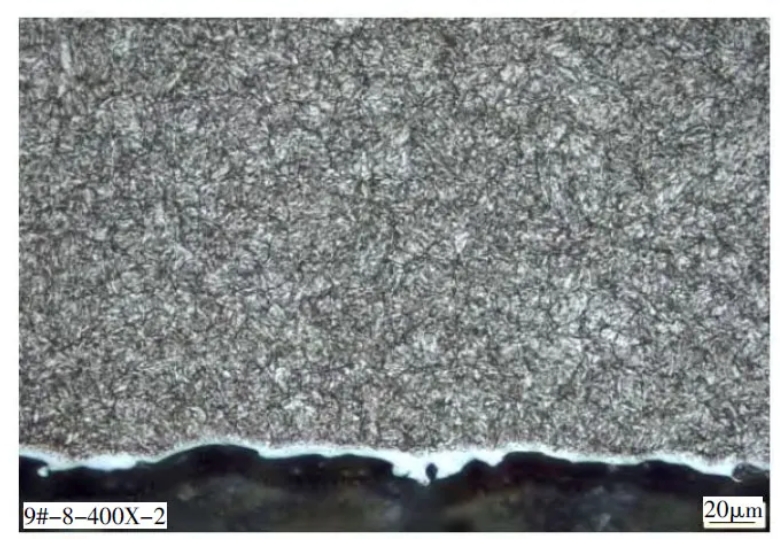

Die Abbildungen 7 bis 9 zeigen Mikrostrukturdiagramme der Stirnfläche, der Außenfläche und des Kerns der Bohrhülse. Aus der Abbildung ist ersichtlich, dass die Mikrostruktur jedes Bereichs der Bohrhülse aus gehärtetem Troostit + Karbid besteht. Durch die Wechselwirkung mit dem Bohrer bildet sich auf der Stirnfläche der Bohrhülse eine Verformungsschicht (weißer heller Bereich in Abbildung 7). Aufgrund des Kaltverfestigungseffekts ist die Härte der Stirnfläche der Bohrhülse etwas höher. Die weiße helle Schicht unter der Mikrostruktur des Kerns der Bohrhülse ist die Oxidschicht, die während des Drahtschneideprozesses gebildet wird.

2 Ergebnisanalyse

4Cr5Mo2V-Stahl basiert auf der chemischen Zusammensetzung von H13-Stahl. Er wird durch Reduzierung des Siliziumgehalts und Erhöhung des V-Gehalts geschmolzen. Er weist eine gute Härtbarkeit, Wärmefestigkeit und Verschleißfestigkeit auf und wird häufig in Druckgussformen, Warmprägeformen und Warmschmiedeformen verwendet. Das Mo-Element in der Legierung verbessert die Härtbarkeit des Stahls, indem es die Stabilität von unterkühltem Austenit verbessert. Gleichzeitig ist Mo ein starkes karbidbildendes Element, das die Härte, Festigkeit und Verschleißfestigkeit des Stahls verbessern und die Zähigkeit und Anlassstabilität des Stahls erhöhen kann. Während des Anlassprozesses scheidet sich das fest gelöste Vanadium in Form von V(C, N)-Verbindungen ab, die eine ausscheidungsverstärkende und sekundäre Härtungsfunktion haben und die Hochtemperaturzähigkeit und Anlassstabilität des Stahls verbessern. Nach dem Glühen und Abschrecken und Anlassen beträgt die Härte des Stahls nicht weniger als 52 HRC und die Stoßabsorptionsenergie erreicht 28,7 J. Es weist eine gute Oberflächenverschleißfestigkeit und Kernzähigkeit auf. Während des Gebrauchs kann die Schaftadapterhülse zyklischen Stößen standhalten und weist eine gute Ermüdungslebensdauer auf. Aufgrund der Notwendigkeit der Installation und Anpassung ist die Außenfläche der Schaftadapterhülse mit Laserlinien markiert. Am Schnittpunkt der Pfeillinien kommt es zu Spannungskonzentrationen, die eine Ermüdungsquelle bilden, und die Schaftadapterhülse erzeugt einen Ermüdungsbruch. Der Riss dehnt sich unter der Aufprallkraft weiter aus und bildet einen durchgehenden Riss in der Schaftadapterhülse. Unter dem Aufprall reiben und quetschen sich die beiden Endflächen des gebildeten Risses aneinander, und die mikroskopische Morphologie der Bruchoberfläche zeigt eine plastische Verformung. Aufgrund der Aufprallkraft des Schaftadapters und des Pufferkolbens erscheint am Ende der Schaftadapterhülse eine Verformungsschicht. Aufgrund des Kaltverfestigungseffekts nimmt die Härte des Endes der Schaftadapterhülse zu und es kann bei längerem Gebrauch leicht reißen.

Je nach Arbeitsumgebung und Ausfallform der Schaftadapterhülse wird empfohlen, die Schaftadapterhülse im Druckmodus zu kennzeichnen, um eine durch die Linienmarkierung verursachte Beschädigung der Oberfläche der Schaftadapterhülse zu vermeiden, die zu Spannungskonzentrationen und Ermüdungsrissen in der Schaftadapterhülse führen kann.

3 Fazit

Durch die Untersuchung und Analyse der makroskopischen und mikroskopischen Morphologie des Bruchs der Schaftadapterhülse, der chemischen Zusammensetzung des Materials, der Härte, der Schlagfestigkeit, der Einschlüsse und der metallografischen Struktur wurde festgestellt, dass der Hauptgrund für das Reißen der Schaftadapterhülse der Ermüdungsbruch ist, der durch die Spannungskonzentration an der Oberflächenlaserlinie verursacht wird. Das Ende der Schaftadapterhülse weist unter der Aufprallkraft eine Verformungsschicht auf, und die Härte des Endes nimmt aufgrund der Kaltverfestigung zu, was während des Gebrauchs leicht zu Rissen und Ausfällen führen kann. Es wird empfohlen, gedruckte Markierungen und durch Lasermarkierung gebildete Defekte zu verwenden, um die Spannungskonzentration auf der Oberfläche der Schaftadapterhülse zu verringern und die Lebensdauer der Schaftadapterhülse zu erhöhen.